肇慶高純氣體系統工程氣體管道五項檢測氧含量(ppb級)

電子特氣系統工程輸送的氣體(如三氟化氮、磷化氫)是半導體制造的關鍵材料,氧含量超標會導致晶圓氧化,影響芯片性能。ppb 級氧含量檢測需采用熒光法氧分析儀,檢測下限可達 1ppb,在管道運行時連續監測,數據需實時上傳至控制系統。電子特氣管道多為 316L 不銹鋼電解拋光管,內壁粗糙度≤0.2μm,但若安裝時接觸空氣,或閥門密封不良,會引入氧氣 —— 例如當氧含量從 5ppb 升至 20ppb 時,可能導致柵極氧化層厚度偏差超過 5%。檢測時需重點關注特氣鋼瓶切換閥、減壓器等易泄漏部位,一旦發現氧含量異常,立即停止供氣并排查原因,這是電子特氣系統穩定運行的 “生命線”。尾氣處理系統的 0.1 微米顆粒度檢測,每立方米≤100000 個,防止堵塞處理設備。肇慶高純氣體系統工程氣體管道五項檢測氧含量(ppb級)

尾氣處理系統中,某些尾氣(如可燃性氣體)的氧含量需嚴格控制,防止發生事故。例如在化工企業的甲醇尾氣處理中,氧含量超過 5% 會形成危險混合物,遇明火引發事故;在催化燃燒系統中,氧含量不足會導致燃燒不完全,處理效率下降。ppb 級氧含量檢測需用磁氧分析儀,在尾氣進入處理設備前采樣,檢測范圍 0-10000ppm(可擴展至 ppb 級),精度≤±0.1% FS。檢測時需關注管道是否泄漏 —— 若空氣滲入尾氣管道,會導致氧含量升高,因此尾氣處理系統需先通過保壓測試確保密封性,再進行氧含量檢測。通過嚴格的氧含量控制,可保障尾氣處理系統的安全運行,避免事故發生。肇慶高純氣體系統工程氣體管道五項檢測氧含量(ppb級)高純氣體系統工程氦檢漏用氦質譜儀,泄漏率≤1×10??Pa?m3/s,保障氣體純度。

大宗供氣系統中,水分和氧氣會協同加速管道腐蝕(如形成電化學腐蝕),因此需聯動檢測。例如氮氣管道中的水分(>1000ppb)和氧氣(>500ppb)會導致內壁銹蝕,生成氧化鐵顆粒,污染氣體。檢測時,水分(≤500ppb)和氧含量(≤100ppb)需同時達標;若其中一項超標,需修復后重新檢測另一項。大宗供氣系統需安裝 “干燥機 + 脫氧器”,且需定期檢測其性能,而關聯檢測能驗證系統效果 —— 若水分合格但氧含量超標,可能是脫氧器失效。這種方法能延長管道壽命,降低維護成本。

實驗室氣路系統輸送的氣體(如高純甲烷、氦氣)直接用于精密分析,水分含量超標會嚴重影響檢測結果。例如在傅里葉變換紅外光譜分析中,水分會在 3-5μm 波段產生吸收峰,干擾樣品信號;在氣體色譜中,水分會損壞色譜柱固定相。ppb 級水分檢測需用水分分析儀,在氣體流量穩定(500mL/min)的狀態下,連續監測 30 分鐘,溫度需≤-76℃(對應水分≤10ppb)。實驗室氣路管道多為銅管或 316L 不銹鋼管,安裝時若內壁未徹底干燥,或閥門使用普通密封脂(含水分),都會導致水分殘留。通過嚴格的水分檢測,可確保進入儀器的氣體干燥度達標,為實驗數據的準確性提供保障,這也是第三方檢測機構對實驗室氣路系統的重要考核項之一。大宗供氣系統保壓測試不合格時,需用氦檢漏定位泄漏點,修復后重新測試。

電子特氣系統工程中的氣體(如氟化氫、氨氣)若含水分,會與特氣反應生成腐蝕性物質,損壞管道和設備。例如氟化氫與水反應生成氫氟酸,會腐蝕不銹鋼管道;氨氣中的水分會導致管道內結露,引發銨鹽結晶堵塞閥門。ppb 級水分檢測需用壓電晶體水分儀,檢測下限可達 1ppb,在管道出口處連續監測 24 小時,水分含量需≤10ppb。電子特氣管道需采用 316L 不銹鋼電解拋光管,內壁經鈍化處理,減少水分吸附;閥門需使用波紋管密封閥,避免普通閥門的填料函帶入水分。通過嚴格的水分檢測,可確保特氣化學穩定性,防止管道腐蝕和設備故障,這是電子特氣系統工程長期穩定運行的關鍵。電子特氣系統工程的顆粒污染物控制,需結合 0.1 微米檢測和管道吹掃工藝。肇慶高純氣體系統工程氣體管道五項檢測氧含量(ppb級)

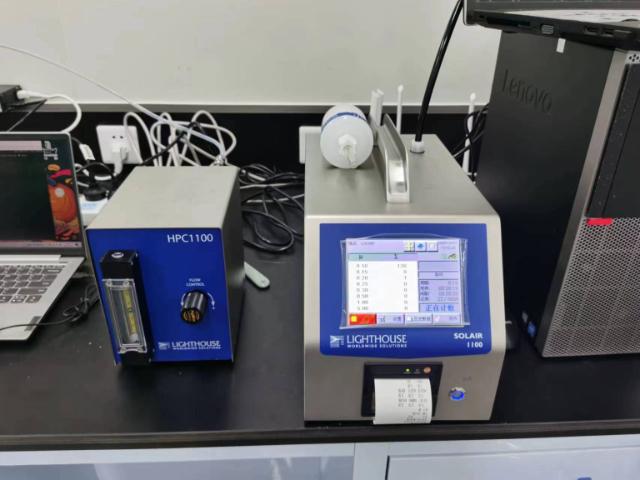

0.1 微米顆粒度檢測可識別高純氣體管道內顆粒污染物,每立方米≤1000 個,滿足精密用氣需求。肇慶高純氣體系統工程氣體管道五項檢測氧含量(ppb級)

電子特氣系統工程中,氧氣和水分常共同存在,對特氣質量產生協同影響,因此需關聯檢測。例如氧氣會加速水分對管道的腐蝕,生成更多顆粒污染物;水分會促進氧氣與特氣的反應(如磷化氫與氧、水反應生成磷酸)。檢測時,先測氧含量(≤10ppb),合格后測水分(≤10ppb),兩者均需達標。電子特氣系統需采用 “脫氧 + 脫水” 雙級凈化,且管道需經鈍化處理(如用高純氮氣吹掃 + 加熱),減少氧和水的吸附。這種關聯檢測能多方面保障特氣化學穩定性,避免因氧和水的協同作用導致的生產事故,這是電子特氣系統工程的重要質量要求。肇慶高純氣體系統工程氣體管道五項檢測氧含量(ppb級)

- 汕頭醫院醫用氣體系統驗收中心 2025-11-07

- 潮州CMA氣體檢測 2025-11-06

- 汕頭潔凈室檢測采樣量 2025-11-06

- 第三方潔凈室檢測表面微生物 2025-11-06

- 三十萬級潔凈室檢測濕度 2025-11-06

- 韶關氮氣氣體檢測機構 2025-11-06

- 廣州十萬級潔凈室檢測壓差 2025-11-06

- 標準醫院醫用氣體系統驗收中心 2025-11-06

- 茂名醫院醫用氣體系統驗收公司 2025-11-05

- 河源三十萬級潔凈室檢測檢測周期 2025-11-05

- 四川柜機洗車系統生產廠家 2025-11-07

- 靜安區品牌體育用品銷售選擇 2025-11-07

- 徐匯區品牌機票預訂聯系方式 2025-11-07

- 杭州商超石材養護哪家公司靠譜 2025-11-07

- 楊浦區品牌展覽服務熱線 2025-11-07

- 奉賢區品牌保潔服務現價 2025-11-07

- 吳忠品牌營銷推廣方案 2025-11-07

- 內蒙古網絡新媒體自媒體代運營包括什么 2025-11-07

- 山西機器人巴西NR12認證 2025-11-07

- 廣東本地禮儀服務性價比 2025-11-07