河南紅外軸找正儀

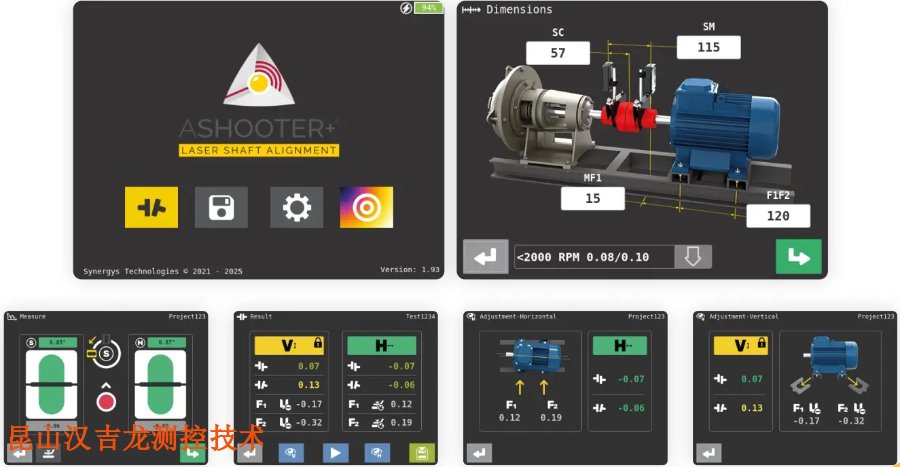

相比之下,Fluke830、Prüftechnik等品牌的主流產品*專注于激光對中,需額外配置熱像儀和振動分析儀才能實現多維診斷,而AS500通過硬件集成大幅降低設備采購成本與操作復雜度。二、智能分析與動態補償機制AS500的算法模型與可視化界面***提升校準效率:3D動態視圖引導:實時顯示軸對中狀態,通過綠/黃/紅三色直觀指示偏差是否達標,支持右/左視圖翻轉。水平調整時自動計算墊片厚度,垂直校正時生成調整量建議,較傳統人工計算減少70%以上的操作時間。例如,某電機-泵組對中作業可從8小時壓縮至2小時。動態補償算法:內置熱膨脹補償(如高溫泵運行溫度80℃時,冷態預調整量精確至微米級)和軟腳檢測功能,可修正設備運行中的熱變形與地腳不均勻沉降,使冷態與熱態偏差減少80%。而瑞典FixturlaserAT100等競品在高溫環境下誤差可能擴大至±,需人工干預校準。 漢吉龍軸對中修正儀在重型機械維護中的實戰表現。河南紅外軸找正儀

軸找正儀

技術實現與行業對比1.硬件與算法支撐高精度傳感器:ICP磁吸式加速度計(100mV/g靈敏度)可捕捉的微小振動,頻率響應覆蓋齒輪、軸承等典型故障頻段。智能診斷軟件:BALISHOOTER®算法內置100+故障模式庫,自動識別1X幅值超標、相位差異常等特征,并生成“需立即調整”或“定期監測”建議。典型應用場景高溫設備:化工高溫泵運行時因熱膨脹導致動態不對中,AS500通過振動頻譜與熱成像聯動,提**個月預警密封失效風險。變速機械:船舶推進系統在不同航速下,AS500通過階次跟蹤(虛擬鍵相)技術,識別出螺旋槳失衡與軸系不對中的復合故障。精密加工設備:五軸機床主軸在高速旋轉時,AS500頻譜分析定位因軸承預緊力不足導致的動態對中偏差,加工精度從±提升至±。 HOJOLO軸找正儀哪家好漢吉龍軸對中調整儀。

五軸葉輪加工中心校準某航空航天企業五軸葉輪加工中心因A軸旋轉精度下降,導致葉片型面誤差超標。使用ASHOOTER進行校準:激光對中:檢測A軸回轉軸心在Y方向偏差0.025mm,通過調整轉臺支撐軸承位置消除偏差。熱成像監測:發現主軸前軸承溫度異常升高(75℃vs正常50℃),結合振動分析判定軸承預緊力不足,重新調整后溫度恢復正常。動態補償:針對葉輪高速旋轉時的離心力變形,ASHOOTER生成冷態預調整方案,使葉片加工輪廓誤差從±0.04mm控制在±0.01mm以內,加工效率提升15%。

AS500激光對中儀多維檢測:集成嵌入式高像素紅外熱像儀與 500 萬像素數字可視化攝像頭,不僅能檢測設備對中情況,還可同步監測設備溫度分布與機械結構細節,實現故障隱患的多維度排查。可選配的振動分析模塊及振動傳感器,進一步拓展設備狀態監測能力。便捷操作:實時動態校正模式讓操作人員在調整設備過程中,即刻獲取反饋,實現 “邊調邊測”。可編輯軸對中報告功能,支持在 PC 端通過 USB 輸出進行數據處理與報告定制。無線傳感器設計擺脫線纜束縛,使設備在復雜工況下的安裝調試更加靈活高效。ASHOOTER軸激光對中儀在多軸聯動設備中的校準邏輯。

典型場景的對比驗證在實際應用中,AS500的綜合性能優勢進一步凸顯:案例1:風機葉輪校準某水泥廠風機因葉輪不平衡導致振動超標,使用AS500的振動分析模塊識別出2X轉速頻率異常,結合激光對中發現軸偏移,熱成像顯示軸承溫度75℃(正常<60℃)。通過同步調整葉輪配重與軸對中,振動速度從15mm/s降至3mm/s,軸承溫度恢復正常,避免了計劃外停機。案例2:壓縮機維護某煉油廠壓縮機對中偏差,AS500的熱成像檢測到聯軸器溫度升高20℃,振動分析顯示1X幅值超標,系統自動生成墊片調整方案。校準后設備運行噪音降低10dB,軸承更換周期從6個月延長至18個月,年維護成本節省約20萬元。AS500通過高精度測量、多維度診斷、智能化補償與嚴苛環境適配的技術組合,重新定義了旋轉軸校準工具的行業標準。相較于競品,其**優勢不僅在于單一性能指標的**,更在于將激光對中從‘靜態校準工具’升級為‘動態故障診斷平臺’,為工業設備的預測性維護提供了經濟高效的解決方案。 漢吉龍軸對中修正儀的智能算法:如何實現微米級修正?廣西馬達軸找正儀

ASHOOTER系列激光軸對中系統的中心技術是什么?河南紅外軸找正儀

性價比與技術服務優勢AS500在保持**性能的同時,成本控制與本土化支持更具競爭力:法國原廠技術與模塊化配置:**部件(如FLIR熱像儀、ICP振動傳感器)采用國際品牌,但整機價格較Fluke、Prüftechnik等競品低30%-50%,且支持按需選配模塊(如*需激光對中時,可選擇基礎型號)。快速響應的技術支持:國內代理商提供**技術培訓與遠程指導,針對高溫、高濕等特殊工況可定制固件升級(如動態補償算法優化),而進口品牌的售后響應周期通常較長。河南紅外軸找正儀

- ASHOOTER軸心激光校正儀制造商 2025-11-07

- 設備激光對中儀公司 2025-11-07

- 海南機械激光對中儀 2025-11-06

- 工廠軸心激光校正儀維修 2025-11-06

- 法國激光對中儀怎么樣 2025-11-06

- 葉片激光對中儀使用方法 2025-11-06

- 山東風機激光對中儀 2025-11-06

- 激光軸心激光校正儀演示 2025-11-06

- 機械軸心激光校正儀視頻 2025-11-06

- 紅外激光對中儀公司 2025-11-06

- 進口結節專科解決方案哪個好 2025-11-07

- 四川橡膠加工分析儀廠家電話 2025-11-07

- 江蘇質量無線溫度接收終端 2025-11-07

- 欽州拍照水表廠家 2025-11-07

- 新疆太陽能接觸角測量儀 2025-11-07

- 溫州智能船舶自動化監測報警系統市場價 2025-11-07

- 天津高精度爐溫測試儀性價比 2025-11-07

- Q41F4襯氟球閥選型 2025-11-07

- 江蘇測溫管廠家 2025-11-07

- 內蒙古光儲充微網協調控制器哪家好 2025-11-07