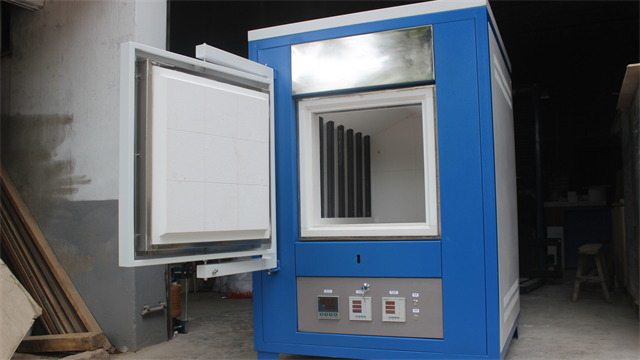

甘肅立式高溫電爐

高溫電爐的量子計算優化設計:量子計算的發展為高溫電爐的設計帶來性突破。傳統電爐設計依賴經驗公式和有限元模擬,計算效率低且難以考慮復雜因素。利用量子計算強大的并行計算能力,可對高溫電爐的熱傳導、流體流動、電磁效應等多物理場進行全尺度精確模擬。在設計階段,量子計算可快速優化電爐的結構參數、發熱元件布局和溫控策略,通過分析海量的設計方案,找到優解。例如,在設計新型高溫真空爐時,量子計算可在短時間內確定好的爐體形狀、隔熱層厚度和真空密封結構,使電爐的熱效率提高 20% 以上,溫度均勻性誤差降低至 ±0.5℃,推動高溫電爐設計向更高精度、更高性能方向發展。進口耐高溫陶瓷棉等三重保溫,使高溫電爐保溫性能優異。甘肅立式高溫電爐

高溫電爐的能耗問題是工業生產和科研應用中需要關注的重點。電爐的能耗主要取決于發熱元件的效率、爐體的保溫性能以及溫控系統的精確性。提高發熱元件的發熱效率,選擇電阻率合適、耐高溫性能好的材料,能夠在相同功率下產生更多的熱量,降低電能消耗。優化爐體結構,增加保溫層厚度和采用高效保溫材料,可減少熱量散失,提高電爐的熱效率,從而降低能耗。此外,精確的溫控系統能夠避免因溫度波動過大而導致的反復加熱,減少不必要的電能浪費。通過采用節能型發熱元件、改進爐體保溫結構和升級溫控系統等措施,能夠有效降低高溫電爐的能耗,不僅為企業節省生產成本,也符合節能環保的發展趨勢。甘肅立式高溫電爐高溫電爐可配備集煙罩,有效收集處理高溫煙氣。

高溫電爐的多爐協同作業模式在大規模生產中具有明顯優勢。在一些工業生產場景中,需要同時處理大量物料或進行多工序連續生產,通過將多臺高溫電爐進行協同作業,可以實現生產效率的大幅提升。多爐協同作業可根據不同的工藝要求,對各臺電爐進行合理分工,例如一臺電爐負責物料的預熱,一臺電爐進行高溫處理,另一臺電爐進行冷卻或回火處理。通過自動化控制系統,實現各臺電爐之間的物料傳輸和工藝參數的聯動控制,確保整個生產流程的連續性和穩定性,滿足大規模生產的需求,降低生產成本,提高企業的市場競爭力。

高溫電爐的多爐聯動協同控制策略:大規模工業生產中,多臺高溫電爐協同作業需求日益增加。多爐聯動協同控制策略通過工業總線將多臺電爐連接,構建統一的控制系統。根據生產工藝要求,系統自動分配各臺電爐的任務,如物料預熱、高溫處理、快速冷卻等工序分別由不同電爐承擔,并精確控制物料在各電爐間的傳輸時間和順序。在汽車零部件熱處理生產線,通過多爐聯動,可實現從淬火、回火到表面處理的連續化生產,生產效率提升 50% 以上,同時保證產品質量的一致性,降低人工干預帶來的誤差和風險。新材料開發借助高溫電爐,探索材料在高溫下的全新特性。

高溫電爐在納米材料制備領域展現出獨特優勢。納米材料由于其特殊的尺寸效應和表面效應,對制備過程中的溫度控制和環境要求極為苛刻。高溫電爐憑借高精度的溫控系統,能夠實現對溫度的微小調節,滿足納米材料合成過程中對特定溫度區間的嚴格要求。例如,在制備納米金屬氧化物顆粒時,通過精確控制升溫速率和保溫時間,能夠有效控制顆粒的生長速率和尺寸分布,避免顆粒團聚現象。同時,高溫電爐可配合真空或惰性氣氛環境,防止納米材料在高溫下被氧化或污染,保證納米材料的純凈度和特殊性能,為納米材料的研發和工業化生產開辟了新途徑。高溫電爐的操作記錄需保存至少三年,便于質量追溯。真空高溫電爐供應商

其封閉式加熱盤,加熱時無明火,安全性能高。甘肅立式高溫電爐

高溫電爐的能耗監測與智能調度系統:為降低企業能耗成本,高溫電爐的能耗監測與智能調度系統被廣泛應用。該系統通過安裝智能電表、流量傳感器等設備,實時采集電爐的電能消耗、氣體流量等數據,并上傳至能源管理平臺。平臺利用大數據分析技術,對能耗數據進行深度挖掘,分析不同工藝、不同時段的能耗分布情況,找出高耗能環節和低效運行狀態。根據分析結果,智能調度系統自動調整電爐的運行參數和工作時間,如在用電低谷時段安排長時間加熱工藝,優化能源使用效率。相比傳統運行方式,該系統可使高溫電爐的能耗降低 15% - 25%,實現節能降耗和成本控制的雙重目標。甘肅立式高溫電爐

- 深圳三相電機企業 2025-11-07

- 江蘇可追溯虎克鉚釘2600 2025-11-07

- 無錫移動式皮帶輸送機推薦廠家 2025-11-07

- 廣州多功能燃氣發電機組怎么樣 2025-11-07

- 福建本地塑料管道焊接機 2025-11-07

- 奉賢區本地地漏產品介紹 2025-11-07

- 東莞雨衣熱氣縫合密封機哪家好 2025-11-07

- 廣東使用不銹鋼風管 2025-11-07

- 大豐區通用儀器儀表代理品牌 2025-11-07

- 安徽離心通風機是什么 2025-11-07