浙江液壓沖洗閥供應

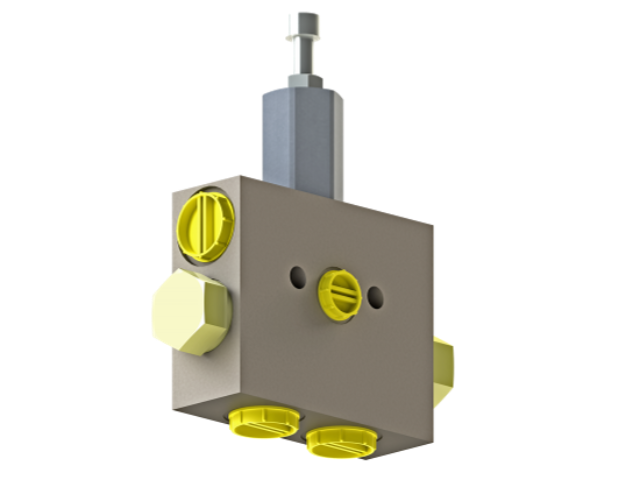

在結構方面,沖洗閥多采用插裝式或板式設計,具有體積小、安裝便捷的特點。用戶可將其集成到現有液壓回路中,而不需要對系統布局做出較大改動。該閥一般由閥體、閥芯、彈簧和調節機構組成,部分型號還配備有濾網或磁性裝置,以增強對油液的凈化功能。由于液壓系統中油液的清潔度直接影響元件的壽命,沖洗閥在這方面的附加功能顯得尤為重要。值得指出的是,沖洗閥不僅適用于常規液壓系統,在一些對溫度控制要求極其嚴格的場合——如精密機床、船舶液壓系統或風力發電裝置中——也常看到其應用。這類設備往往長期處于無人值守或高負荷運行狀態,液壓系統的工作穩定性直接影響整機性能。沖洗閥調整壓力后,能更好應對不同工況下液壓系統的需求。浙江液壓沖洗閥供應

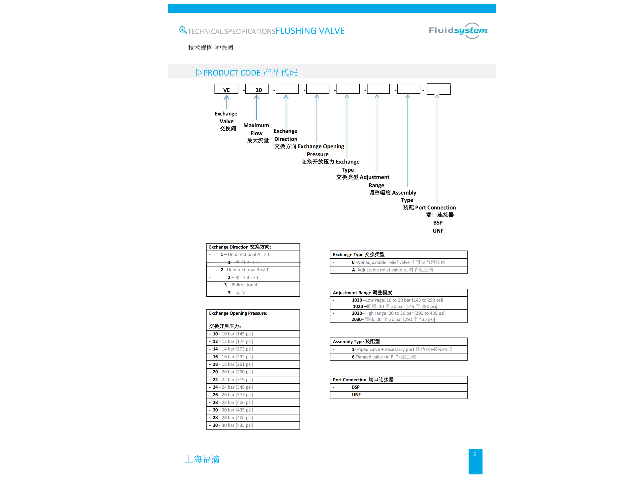

從設計輸入到量產交付,完整的定制流程通常需要6-8周周期。前期技術溝通階段,我們的應用工程師會詳細了解主機工況、系統配置及特殊需求;方案設計階段采用三維建模與流體仿真并行驗證;樣閥測試階段不僅進行臺架試驗,更鼓勵客戶參與現場聯調。這種嚴謹的定制流程,確保每個特殊需求的解決方案都經得起實踐檢驗。在某水電站的閘門液壓系統改造中,我們遇到了前所未有的挑戰——既要滿足每秒40升的瞬時大流量沖洗需求,又受限于狹窄的安裝空間。較終的解決方案是采用同軸雙閥結構,平時由小流量閥維持基礎循環,當溫度傳感器觸發時大流量閥自動投入工作。這個創新設計后來獲得了國家實用新型專利,也印證了專業定制的技術價值。上海雙向沖洗閥規格通過優化油液循環,沖洗閥有效防止油品氧化和變質。

一旦確診故障,修復工作需遵循有序的步驟,確保沖洗閥恢復原始性能并延長系統壽命。首要任務是安全隔離系統,關閉液壓回路電源并泄壓,避免操作中發生噴濺事故。然后,根據診斷結果實施針對性修復:對于堵塞問題,清洗閥腔和流道,使用專門使用溶劑去除油泥和雜質;若密封件損壞,則更換耐高溫材質的新件,福滴閥的定制特性允許用戶根據壓力需求調整密封設計。在閥芯磨損情形下,需替換整個主要組件或進行精密研磨,確保動作平滑。整個修復過程強調精確和耐心,錯誤操作可能引發連鎖故障。

當沖洗閥確需維修時,必須遵循正確的拆卸與安裝流程。維修前應首先切斷液壓系統動力,釋放系統壓力,并對操作環境進行徹底清潔,防止外部污染物進入回路。拆卸過程中應謹慎操作,避免損傷閥體與接口螺紋,拆下的零件應依次擺放整齊并做好標記。對于閥芯、彈簧等精密部件,需特別注意保護其表面光潔度,任何劃傷或變形都可能影響閥的密封與動作性能。所有拆下的零件必須經過徹底清洗,較好采用專門使用清洗劑與超聲波設備,以確保去除所有油污與顆粒物。清洗完畢后應使用壓縮空氣吹干,并進行仔細檢查。沖洗閥引導熱油散熱的過程,降低了液壓系統的能耗損失。

機加工是保證沖洗閥精度的關鍵步驟。數控加工中心可一次性完成閥體各油道的銑削、鉆孔及攻絲,位置精度可達±0.01mm。閥芯的研磨加工則采用專門使用夾具與高精度磨床,通過多道次遞進研磨,使閥芯圓度誤差控制在0.002mm以內,表面粗糙度達到Ra0.2μm。為防止加工過程中鐵屑混入油道,部分企業還引入超聲波清洗技術,利用高頻振動去除微小顆粒,確保零件清潔度。熱處理工藝直接影響閥芯的耐磨性與抗疲勞性能。閥芯經淬火處理后,需立即進行低溫回火,以消除淬火應力并穩定組織。回火溫度通常控制在180-220℃,保溫時間根據零件尺寸確定,一般不少于2小時。熱處理后的閥芯硬度應均勻分布在HRC56-60范圍內,且同一批次產品硬度差不超過2HRC,避免因硬度差異導致早期磨損。交換閥(沖洗閥)的存在,為閉式回路油液循環提供保障。上海雙向沖洗閥規格

油液品質改善,減少了液壓元件的堵塞風險,延長元件壽命。浙江液壓沖洗閥供應

沖洗閥的主要功能與工作原理:沖洗閥的本質是一種流量控制型液壓閥,其主要功能在于建立閉式回路與散熱系統的動態連接。在靜液壓傳動中,主泵排出的高壓油驅動馬達做功后,部分熱油需通過沖洗閥進入散熱器降溫,冷卻后的油液再經補油泵重新注入回路。這一過程不僅維持了系統油溫在合理范圍,更通過持續置換回路中的老化油液,降低了金屬顆粒、水分及氧化產物的濃度,從而提升油液清潔度等級。以某型裝載機變速箱為例,其閉式回路總容積約200升,在連續重載工況下,油溫可在30分鐘內升至90℃以上。若未配備沖洗閥,高溫將加速油液氧化變質,形成膠質與油泥,堵塞濾芯并腐蝕密封件。浙江液壓沖洗閥供應

- 商業用Tognella控制閥接口 2025-11-06

- 上海福滴緊湊分流閥正反轉向 2025-11-06

- 電磁分流閥批發 2025-11-06

- 江蘇Tognella控制閥怎么樣 2025-11-06

- 廣東電磁分流閥直接安裝 2025-11-06

- 寧夏撒肥機稱重系統價格實惠 2025-11-06

- 上海工程機械液壓稱重系統解決方案 2025-11-06

- 徐州平衡閥公司 2025-11-06

- 緊湊分流閥更新迭代 2025-11-06

- 常德液壓平衡閥貨期多久 2025-11-06

- 南通精密結構陶瓷什么價格 2025-11-07

- 山西加工臭氧機 2025-11-07

- 常州機械過濾器哪里有賣 2025-11-07

- 南京影像儀 2025-11-07

- 靜安區直銷金屬鑄造用模具 2025-11-07

- 常州起重機械油缸哪家好 2025-11-07

- 福建筆記本熱熔螺母機價格 2025-11-07

- 石家莊實驗室式洗眼器 2025-11-07

- 安徽履帶旋挖鉆機用浮動油封檢查 2025-11-07

- 江陰使用防滑腳踏板設備報價 2025-11-07