河南塑料產線智檢全檢機簡介

在多數制造企業的生產線改造中,“大規模停工” 和 “高額成本” 是主要顧慮,而產線全檢機的加裝恰好能規避這些問題。它無需拆解或改動現有生產線設備,只需根據輸送路徑和產品特性,在關鍵節點進行適配安裝,無論是皮帶輸送的包裝線,還是滾筒輸送的電子元件線,都能快速融入現有流程。加裝后,設備可實時同步產線速度,對每一件產品進行全維度檢測,從外觀劃痕、尺寸偏差到印刷缺陷,都能捕捉并即時觸發剔除機制,避免不良品流入下道工序。相比傳統人工抽檢,不僅檢測效率提升 3-5 倍,還能杜絕人工疲勞導致的漏檢,讓生產線在不中斷產能的前提下,實現質檢水平的跨越式升級,尤其適合食品、日化等對品控要求高的行業。 通過并行計算技術,提升圖像處理速度,適配高速產線。河南塑料產線智檢全檢機簡介

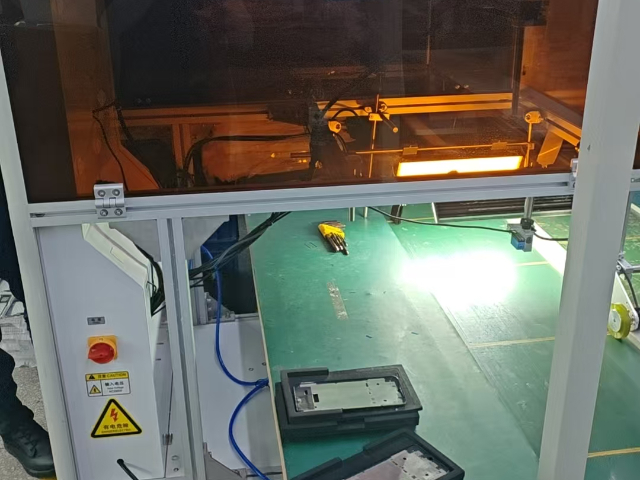

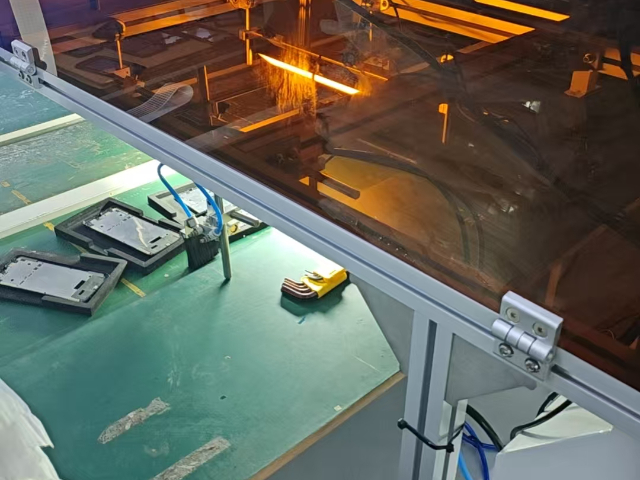

產線智檢全檢機

螺絲螺母的尺寸偏差、螺紋瑕疵會影響連接可靠性,產線全檢機通過激光測量與螺紋分析系統,實現專業檢測。設備激光模塊可測量螺絲的直徑、長度、頭部厚度,螺母的內徑、高度等尺寸,誤差≤0.005mm;針對螺紋檢測,采用輪廓掃描技術,檢測螺紋的螺距、牙型角、中徑等參數,判斷是否存在爛牙、缺牙、變形等問題。某五金標準件廠加裝后,螺絲螺母的尺寸合格率從 96% 提升至 99.8%,螺紋不良品率從 4.5% 降至 0.06%,設備采用自動化輸送軌道,實現連續檢測,每小時可處理 8000 件零件。天津快速切換規格產線智檢全檢機工廠直銷東莞普視智能產線全檢機,AI 模型持續優化,檢測準確率隨數據積累提升。

生產線升級質檢時,企業擔心的就是停產損失,而產線全檢機的加裝完全規避了這一問題。它采用模塊化結構設計,無需拆解現有輸送設備或調整產線布局,技術團隊會根據現場空間與產線速度,定制安裝支架與固定方式,安裝過程多在夜間或非生產時段進行,第二天即可正常投產。某電子元件廠加裝時,用 1 個夜班就完成了設備固定、線路連接與調試,次日生產線開機后,設備直接投入使用,未造成任何產能損失。設備檢測精度達 0.01mm,可識別元件表面劃痕、引腳變形等缺陷,替代了原來 4 名質檢工的工作,漏檢率從 1.8% 降至 0.02%,既實現了質檢升級,又保障了生產連續性。

軸承套圈的圓度偏差與表面缺陷會影響軸承壽命,產線全檢機通過圓度測量與視覺檢測,確保精度。設備采用圓度儀模塊,精細測量套圈的內圓、外圓圓度,誤差控制在 0.001mm 以內;視覺系統則檢測套圈表面的劃痕、銹蝕、麻點等缺陷,即使是 0.05mm 的微小麻點也能識別。某軸承制造廠加裝后,套圈圓度合格率從 97.5% 提升至 99.9%,表面不良品率從 2.5% 降至 0.04%,軸承使用壽命平均延長 15%。設備支持不同規格套圈的快速切換,只需更換對應的定位夾具,調試時間不超過 10 分鐘。問產線全檢機哪家算法迭代快?普視產線全檢機,AI 模型可自主學習優化。

沖壓五金件易產生毛刺、變形等缺陷,產線全檢機通過視覺與觸覺結合的方式,進行篩查。設備視覺系統可檢測零件表面的明顯毛刺、劃痕、孔洞;針對細微毛刺,采用接觸式探針檢測,精細判斷毛刺高度是否超出標準(通常≤0.02mm);同時通過形狀比對算法,檢測零件是否存在變形、翹曲。某汽車沖壓件廠加裝后,沖壓件的毛刺不良率從 5% 降至 0.08%,變形問題從 3.8% 降至 0.03%,減少了后續打磨工序的工作量,生產效率提升 20%。設備可根據零件形狀定制定位工裝,確保檢測穩定性。檢測玩具小零件裝配間隙,符合兒童用品安全標準。遼寧智能高效型產線智檢全檢機大概價格多少

東莞普視智能產線全檢機,檢測數據自動存儲,便于質量追溯與分析。河南塑料產線智檢全檢機簡介

東莞普視智能科技有限公司始終以技術創新為,持續推動產線全檢機的迭代升級。公司組建了由 10 余名博士組成的研發團隊,深入企業現場收集需求,將 AI 深度學習、數字孿生等前沿技術融入設備研發。例如,設備搭載 “缺陷自學習” 功能,可自動采集新缺陷樣本,優化檢測算法,使用時間越長,檢測精度越高;通過數字孿生技術,可在虛擬環境中模擬設備運行,提前預判潛在故障,減少停機時間。某電子企業使用 2023 款設備后,相比舊款設備,檢測效率提升 30%,故障發生率下降 50%。憑借持續的技術迭代,成為眾多企業的優先選擇。河南塑料產線智檢全檢機簡介

- 陜西先進圖像算法產線智檢全檢機大概價格多少 2025-11-06

- 湖南快速切換規格產線智檢全檢機大概價格多少 2025-11-06

- 陜西標簽看樣臺大概價格多少 2025-11-06

- 上海哪里有產線智檢全檢機歡迎選購 2025-11-06

- 湖南包裝產線智檢全檢機工廠直銷 2025-11-06

- 內蒙古塑料產線智檢全檢機工廠直銷 2025-11-06

- 青海塑料產線智檢全檢機大概價格多少 2025-11-06

- 山西國內看樣臺性價比 2025-11-06

- 吉林多功能定制看樣臺性價比 2025-11-06

- 廣東專業印刷品看樣臺哪里買 2025-11-06

- Orafol戶外門頭燈箱貼膜實力商家 2025-11-06

- 安徽個性食品包裝袋量大從優 2025-11-06

- 浙江印刷噸袋包裝膜材質 2025-11-06

- 德國Orafol成品燈箱貼膜設計制作 2025-11-06

- 虹口區質量圖文設計選擇 2025-11-06

- 虹口區訂折機品牌 2025-11-06

- 陜西先進圖像算法產線智檢全檢機大概價格多少 2025-11-06

- 嘉定區A4打印機廠家 2025-11-06

- 莘莊紙制品包裝印刷哪家靠譜 2025-11-06

- 靜安區精美樣本印刷 2025-11-06