四川1000級無塵車間施工

ISO 1 - ISO 3 級是無塵車間的較高潔凈標準,每立方米空氣中 0.1 微米微粒數量分別控制在 10 個、100 個、1000 個以內,用于對污染物極度敏感的產業,且多為局部潔凈區域(如設備內部腔體),而非整車間布局。半導體行業的7 納米及以下先進制程晶圓光刻環節(如 EUV 光刻機工作臺區域),需 ISO 1 - ISO 2 級潔凈環境。該制程下晶圓電路線寬只有十幾納米,空氣中的金屬離子(如鈉、鐵離子)或微小塵埃,會直接造成電路短路或漏電,影響芯片良率。此外,半導體光刻膠研發實驗室的主要配方調試區域,也需 ISO 3 級潔凈度,防止雜質影響光刻膠的感光性能與分辨率。車間內需維持相對相鄰區域的正壓或負壓,防止污染侵入或外泄。四川1000級無塵車間施工

無塵車間竣工后的驗收環節至關重要,興元環境遵循嚴格的驗收標準,確保項目完全符合要求。驗收內容涵蓋潔凈度檢測、溫濕度控制、壓差控制、氣流速度、噪聲水平等多個維度:潔凈度檢測采用激光粒子計數器,在車間不同區域布點采樣,確保塵埃粒子數量達到設計等級;溫濕度檢測連續 24 小時監測,誤差控制在 ±1℃與 ±5% RH 以內;壓差檢測確保不同潔凈區域之間的壓差符合規范,防止空氣倒流導致污染;同時檢測車間噪聲,確保符合 80 分貝以下的工業標準。驗收過程中,興元環境邀請客戶、監理單位共同參與,出具詳細的檢測報告,所有指標達標后方可簽署驗收文件。若存在個別指標未達標,立即組織團隊整改,直至完全合格。這種嚴格的驗收流程,讓客戶無需擔心 “帶病竣工”,確保無塵車間交付后即可投入使用。四川百級無塵車間裝修無塵車間新風量需滿足人員健康和潔凈度要求。

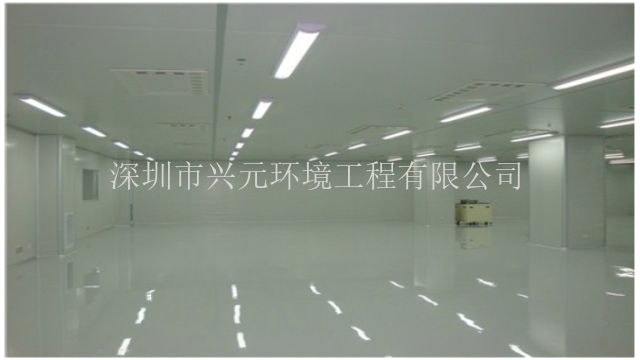

在電子、半導體、生物醫藥等對生產環境要求嚴苛的行業中,無塵車間是保障產品質量與生產效率的基礎設施,而深圳市興元環境工程有限公司,正是這一領域深耕20年的專業力量。自2006年成立以來,興元環境始終專注于高級別潔凈集成系統工程,從十級到三十萬級的潔凈度需求,都能提供定制化解決方案,憑借扎實的技術積累與豐富的項目經驗,成為眾多企業信賴的合作伙伴。作為國家高新技術企業,興元環境不僅注冊資本達3500萬元,更在深圳總部之外設立成都分公司,業務輻射全國及部分海外地區,形成了完善的服務網絡。公司秉持“技術創新為動力,客戶需求為導向”的經營理念,將精益求精的“工匠精神”融入無塵車間設計、施工的每一個環節,從前期咨詢到后期維保,全程為客戶保駕護航,讓企業無需為生產環境的潔凈度問題擔憂,專注于主要業務發展。

無塵車間的潔凈度等級劃分依據是單位體積內的微粒數量。國際通用標準 ISO 14644 將潔凈度分為 9 個等級,ISO Class 5 級(對應傳統 100 級)要求每立方米空氣中≥0.5μm 的微粒不超過 3520 個,≥5μm 的微粒不超過 29 個;ISO Class 8 級(對應傳統 100000 級)則允許每立方米≥0.5μm 的微粒不超過 3520000 個。等級劃分需結合生產工藝確定,如半導體芯片封裝車間需達到 ISO Class 5 級,而普通電子組裝車間 ISO Class 8 級即可滿足。潔凈度檢測需使用激光粒子計數器,在車間內按規定點數和高度采樣,采樣時間不少于 1 分鐘,確保檢測結果能真實反映整體潔凈狀態。高級別無塵車間氣流組織形式多為單向流(層流)。

部分行業對無塵車間有特殊要求,興元環境憑借技術積累,能應對各類高難度需求。在鋰電池生產領域,無塵車間需重點防范粉塵與電解液腐蝕,興元環境采用耐腐蝕的不銹鋼材料與防爆電氣設備,搭配高效除塵系統,避免粉塵引發的安全隱患;在光學電子領域,車間需控制振動與眩光,設計時采用減震地面與防眩光照明,確保光學元件生產不受外界干擾;在航空航天領域,針對精密儀器研發,打造較低濕度無塵車間,通過除濕系統將濕度控制在 30% 以下,防止儀器受潮損壞。例如,在星間激光通信超凈實驗室建設 EPC 項目中,興元環境克服了實驗室對潔凈度、溫濕度、振動控制的極高要求,交付的無塵空間完全滿足航天科技研發需求,展現了其應對特殊行業挑戰的能力。凈化車間通過控制空氣微粒濃度達到特定潔凈度標準。廣州萬級無塵車間工程

無塵車間是提升產品良率的關鍵要素。四川1000級無塵車間施工

清潔與消毒是維持無塵車間潔凈度的日常工作。清潔需使用無塵抹布和拖把,材質為超細纖維,避免擦拭時產生纖維脫落,清潔用水需經過純化處理(電阻率≥18.2MΩ?cm),配合中性清潔劑使用,防止殘留化學物質。清潔順序需遵循 “由內到外、由上到下”,先清潔天花板和設備頂部,再擦拭墻面和工作臺面,清潔地面,避免交叉污染。消毒則根據車間類型選擇方式,電子車間可采用紫外線消毒(每次照射 30 分鐘以上),生物醫藥車間需定期進行甲醛熏蒸或過氧化氫霧化消毒,確保殺滅空氣中和表面的微生物,消毒后需通風換氣,避免殘留消毒藥劑影響生產。四川1000級無塵車間施工

- 永州多聯機中央空調工程 2025-11-07

- 珠海水蓄冷中央空調建造 2025-11-06

- 德陽冰蓄冷中央空調維保 2025-11-06

- 瀘州恒溫恒濕中央空調高效機房 2025-11-06

- 吉安水冷中央空調改造 2025-11-06

- 資陽水冷中央空調工程 2025-11-06

- 惠州冰蓄冷中央空調維保 2025-11-06

- 衡陽冰蓄冷中央空調維保 2025-11-06

- 湖北水蓄冷中央空調改造 2025-11-06

- 肇慶中央空調維保 2025-11-06

- 無錫低價碳晶板多少錢一平米 2025-11-07

- 楊浦區如何鐵紅怎么樣 2025-11-07

- 甘肅混凝土膨脹劑誠信合作 2025-11-07

- 廣東資質木飾面價格合理 2025-11-07

- 南京優勢建筑物清潔服務性價比 2025-11-07

- 綿陽市倉儲物流膠合板托盤價格 2025-11-07

- 溫州鋅合金電鍍加工六價五彩 2025-11-07

- 廣東T90瓷磚膠規格 2025-11-07

- 聊城高結構強度異型鋼批發 2025-11-07

- 新能源陶瓷制品報價包括哪些 2025-11-07