溫州數字工廠智能制造解決方案

半導體工廠數字化的未來趨勢:隨著技術的不斷進步和應用場景的拓展,半導體工廠數字化將呈現以下趨勢:智能化程度提高:未來,半導體工廠將更加注重智能化技術的應用,如人工智能、機器學習等,以實現更高效、更智能的生產和管理。數字化與綠色化融合:數字化與綠色化將成為半導體工廠發展的重要方向。通過數字化技術優化生產流程,降低能耗和排放,實現可持續發展。產業鏈協同優化:數字化將促進半導體產業鏈上下游企業的協同合作,實現資源共享和優勢互補,提高整個產業鏈的競爭力。數字工廠的智能生產管理系統,全流程可視化,生產透明可控。溫州數字工廠智能制造解決方案

應用場景和優勢:數字工廠在多個領域都有普遍的應用。例如:智慧園區管理?:通過先進的信息技術實現園區管理的智能化、自動化和集成化,提升園區的運行效率、安全性和環保性。?制造業?:在產品設計階段,利用數字化建模技術和協同合作平臺縮短產品研發周期;在生產過程中,通過工藝仿真與虛擬仿真技術優化生產工藝流程,提高生產效率。數字工廠的優勢包括:降低生產成本?:通過精確監控和優化資源配置,減少資源浪費和庫存積壓,降低能源消耗和庫存費用。確保產品質量?:通過虛擬工位與電子識別技術的結合,實現質量數據的自動化采集和質量信息的可追溯性,確保產品質量的穩定性。提高企業競爭力?:通過數字化技術和協同合作平臺縮短產品研發周期,優化生產工藝流程,提高生產效率。制造周期高效化?:能夠高效快捷地設計新產品,仿真優化生產工藝和流程,縮短產品上市時間。工業燈塔工廠管理系統在數字工廠,3D打印技術快速制造復雜零部件,縮短研發周期。

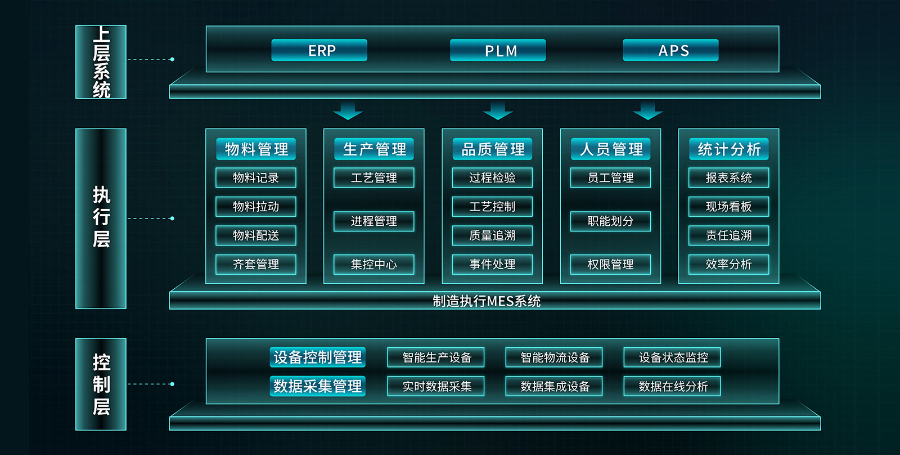

智能制造:智能制造系統不僅是人工智能系統,而是人機一體化智能系統,是混合智能。系統可單獨承擔分析、判斷、決策等任務,突出人在制造系統中的主要地位,同時在智能機器配合下,更好發揮人的潛能。機器智能和人的智能真正地集成在一起,互相配合,相得益彰。本質是人機一體化。國內很多企業都在營銷智能制造,但是絕大多數企業還處在部分使用應用軟件的階段,少數企業也只是實現了信息集成,也就是可以達到數字工廠的水平;極少數企業,能夠實現人機的有效交互,也就是達到智能工廠的水平。

數字工廠是在計算機虛擬環境中,對整個生產過程進行仿真、評估和優化,并進一步擴展到整個產品生命周期的新型生產組織方式。是現代數字制造技術與計算機仿真技術相結合的產物,主要作為溝通產品設計和產品制造之間的橋梁。對于數字工廠,德國工程師協會的定義是:數字工廠(DF)是由數字化模型、方法和工具構成的綜合網絡,包含仿真和3D虛擬現實可視化,通過連續的沒有中斷的數據管理集成在一起。數字工廠集成了產品、過程和工廠模型數據庫,通過先進的可視化、仿真和文檔管理,以提高產品的質量和生產過程所涉及的質量和動態性能。數字工廠通過仿真技術模擬生產過程,提前發現潛在問題,優化生產方案。

特征體現在制造生產上:系統具有自主能力:可采集與理解外界及自身的資訊,并以之分析判斷及規劃自身行為整體可視技術的實踐:結合訊號處理、推理預測、仿真及多媒體技術,將實境擴增展示現實生活中的設計與制造過程。協調、重組及擴充特性:系統中各組承擔為可依據工作任務,自行組成較佳系統結構。自我學習及維護能力:透過系統自我學習功能,在制造過程中落實資料庫補充、更新,及自動執行故障診斷,并具備對故障排除與維護,或通知對的系統執行的能力。數字工廠利用人工智能優化生產工藝,減少材料浪費,提升資源利用率。工業燈塔工廠管理系統

數字工廠通過智能排程系統優化生產流程,減少生產等待時間,提高生產效率。溫州數字工廠智能制造解決方案

廣義數字化工廠以生產產品或提供服務的制造企業為主要企業,以及相關聯的成員,包括主要制造企業、供應商、軟件系統服務商合作伙伴、協作廠商、客戶、分銷商、銀行等,包括生產與經營過程中所有信息數字化的動態聯盟。狹義數字化工廠以制造資源(resource)、生產操作(operation)和產品(product)為主要,以產品生命周期數據為基礎,應用仿真技術、虛擬現實技術、實驗驗證技術等,是產品在生產工位、生產單元、生產線以及整個工廠中的所有真實活動虛擬化,并對加工和裝配過程進行仿真、試驗、分析、優化的一種集成組織方式。優勢:縮短產品上市時間,提高產品競爭力Reducetime&improvecompetitiveness:數字化工廠能夠根據市場需求的變化,快速、方便地對新產品進行虛擬化仿真設計,加快了新產品設計成形的進度。同時,通過對新產品的生產工藝,生產過程進行模擬仿真與優化,保證了新產品生產過程的順利性與產品質量的可靠性!加快了產品的上市時間,在企業間的競爭中占得先機。溫州數字工廠智能制造解決方案

- 中山碳酸鈉自動化配藥系統裝置 2025-11-06

- 東莞智能制造數字化工廠 2025-11-06

- 珠海數字化智能工廠哪家好 2025-11-06

- 佛山分揀機器人廠家精選 2025-11-06

- 南京醫院配送機器人定制 2025-11-06

- 佛山AGV機器人參考價 2025-11-06

- 廣東工業智能工廠平臺 2025-11-05

- 廣東醫用自動化配藥系統怎么用 2025-11-05

- 杭州拆垛機器人批發價格 2025-11-05

- 嘉興自動配藥系統定制 2025-11-05

- 浦東新區購買AUTOSAR工具鏈價格 2025-11-06

- 鎮江科技電話交換系統指導 2025-11-06

- 安徽工業監控電力系統通信G3-PLC芯片 2025-11-06

- 常州推薦的云服務 2025-11-06

- 柯橋區電商平臺軟件開發圖片 2025-11-06

- 初中學好物理的軟件 2025-11-06

- 特殊曝光引流銷售方法 2025-11-06

- 溫州勞務實名制勞務實名制 2025-11-06

- 湖北POS收銀系統檢修 2025-11-06

- 鄭州建筑實名制 2025-11-06