液壓閥塊加工

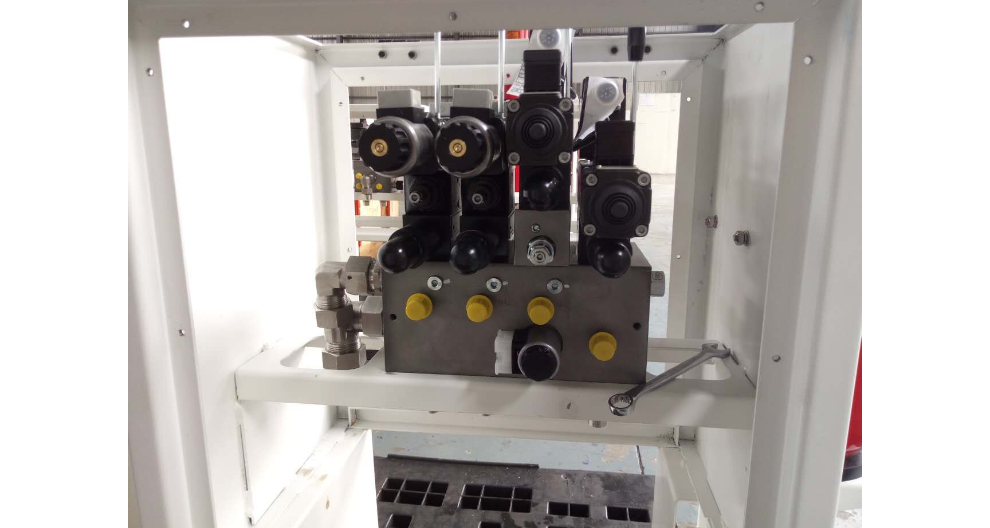

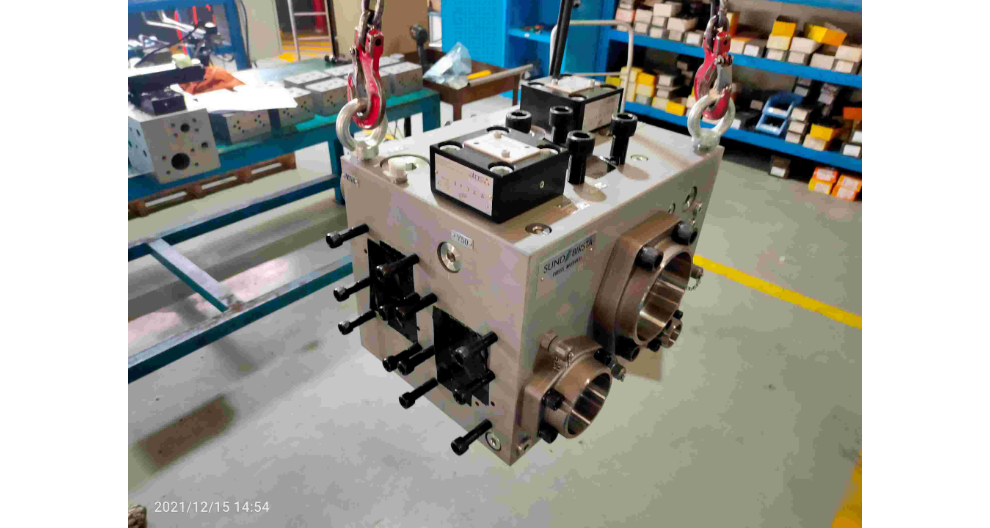

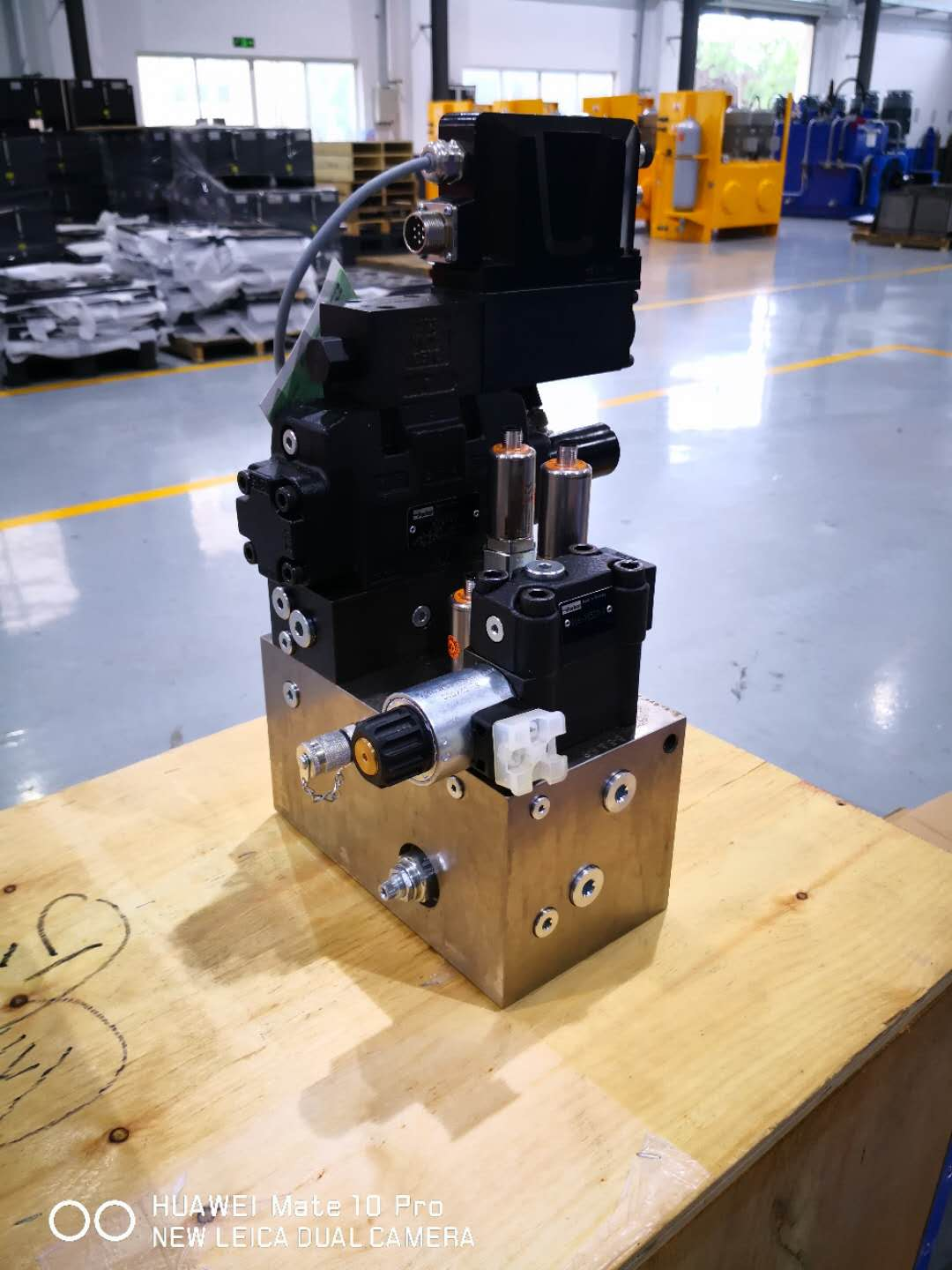

適用場景:基于各自的特點,疊加閥塊適用于空間有限、對系統靈活性和可擴展性要求高、流量需求相對較小的液壓系統,如電子設備制造生產線中的液壓夾具系統、醫療器械中的液壓驅動單元等。插裝閥塊則在大型機械設備、冶金、礦山等領域的大流量、高壓液壓系統中發揮著重要作用,如挖掘機的液壓挖掘系統、礦山提升機的液壓制動系統等。集成式標準閥塊常用于對系統性能要求極高、控制功能復雜的場合,如數控機床的液壓伺服系統、航空航天設備中的液壓控制系統等,為這些關鍵設備的穩定運行與高精度控制提供可靠保障。閥塊邊緣倒圓角設計,避免操作時劃傷手部,提升安全性。液壓閥塊加工

功能特性:疊加閥塊在功能組合上具有較高的靈活性,用戶可根據實際需求,選擇不同功能的疊加閥進行組合,快速構建滿足特定工況的液壓回路,但單個疊加閥的通流能力相對有限,不太適合超大流量工況。插裝閥塊則憑借二通插裝閥強大的通流能力,在大流量、高壓系統中表現***,可實現對系統壓力和流量的高效控制,但在功能多樣性方面,相較于疊加閥塊,其功能組合相對較為固定,定制化靈活性稍遜一籌。集成式標準閥塊則融合了多種控制閥件的功能,能夠實現復雜的控制邏輯,對系統的綜合控制能力強,適用于對功能集成度要求高、控制精度要求嚴格的場合,但設計與制造難度較大,成本相對較高。北京液壓集成閥塊低溫環境下,特殊材質閥塊保持-40℃仍能正常工作。

優勢:提高系統可靠性:集成閥塊減少了外接管路和接頭的數量,降低了泄漏風險;同時,內部油道設計合理,壓力損失小,系統的工作穩定性和可靠性得到提高。降低能耗:由于油道短且流暢,液壓油在系統中的流動阻力小,減少了能量損失,從而降低了系統的能耗。節省空間和重量:集成閥塊將多個元件集成在一起,大幅減小了系統的體積和重量,有利于設備的小型化和輕量化。簡化安裝和維護:集成閥塊的結構緊湊,元件布局清晰,安裝時只需將閥塊與其他設備連接即可,簡化了安裝過程;維護時,可快速拆卸和更換故障元件,提高了維護效率。提升系統動態性能:油道短使得液壓油的流動慣性小,系統的響應速度快,動態性能好,能夠更好地滿足快速動作和精確控制的要求。

集成閥塊通常由閥體、閥芯、密封件、控制元件及連接接口等部分組成。閥體是集成閥塊的基礎,一般采用強高度金屬材料(如鋁合金、不銹鋼等)制成,以確保足夠的強度和耐腐蝕性。閥芯則根據控制需求設計成不同的形狀和結構,以實現特定的控制功能。密封件用于防止流體泄漏,確保系統的密封性。控制元件(如電磁閥、手動閥等)則根據外部信號(電信號、機械信號等)控制閥芯的位置,從而改變流體的通路。連接接口則用于與外部管路或執行機構相連,實現流體的輸入與輸出。不銹鋼閥塊耐受壓力范圍廣(可達60MPa以上),適用于高壓液壓系統或氣體分配。

設計流程通常從深入分析液壓系統原理圖與工作參數入手,設計師依據系統功能需求,初步規劃閥塊體上各類元件的安裝位置與大致布局。隨后,根據孔道內可能流過的比較大工作流量以及允許的比較大工作液流速,運用公式精確計算主級孔道與先導孔道的直徑,并將計算結果圓整至標準通徑值。在確定孔道直徑后,進行孔道立體示意圖的繪制,該示意圖以直觀的軸測視圖形式,清晰展現各插件、孔道和油口的相對位置關系,以及孔道的連接走向,為后續詳細設計與加工提供關鍵參考。接著,基于孔道立體示意圖,開展閥塊體零件工作圖的設計,明確各視圖安排、孔道定位尺寸標注、編號規則以及加工尺寸要求等細節,形成完整、準確的設計圖紙,交付加工制造部門進行后續生產加工。航空航天領域,輕量化鈦合金復合不銹鋼閥塊助力減重與性能提升。上海液壓集成閥塊材料

在半導體設備中,不銹鋼閥塊用于超純氣體分配,確保零污染傳輸。液壓閥塊加工

在閥塊外部連接設計上,接口類型豐富多樣,常見的有螺紋接口、法蘭接口、快插接口等。螺紋接口憑借其安裝簡便、密封性好的特點,在中小管徑、較低壓力系統中廣泛應用;法蘭接口則適用于大管徑、高壓場合,通過多螺栓緊固方式,提供可靠連接強度與密封性;快插接口則以快速裝卸的優勢,在需要頻繁拆卸組裝的設備中嶄露頭角。接口位置的布局需充分考慮設備整體結構及維護便利性,確保在安裝、調試及后期維護過程中,操作人員能夠便捷地連接或斷開管道,且不會因空間限制導致操作困難。此外,接口尺寸需嚴格遵循相關行業標準,以保證與外部管道、設備的兼容性,促進系統集成。液壓閥塊加工

- 上海伺服系統閥塊廠家 2025-11-07

- 陜西液壓集成非標系統廠家 2025-11-07

- 陜西節能非標系統設計 2025-11-07

- 西藏節能閥塊設計 2025-11-07

- 青海銷售非標系統型號 2025-11-06

- 液壓集成非標系統價格 2025-11-06

- 福建液壓非標系統材料 2025-11-06

- 內蒙古不銹鋼非標系統材料 2025-11-06

- 山西鋁合金非標系統 2025-11-06

- 油路閥塊型號 2025-11-06

- 廣州多功能燃氣發電機組怎么樣 2025-11-07

- 福建本地塑料管道焊接機 2025-11-07

- 奉賢區本地地漏產品介紹 2025-11-07

- 東莞雨衣熱氣縫合密封機哪家好 2025-11-07

- 廣東使用不銹鋼風管 2025-11-07

- 大豐區通用儀器儀表代理品牌 2025-11-07

- 廣州高精度溫控設備廠家直銷 2025-11-07

- 鎮江灌膠機生產企業 2025-11-07

- 標準化廢水回用清洗 2025-11-07

- 相城區新能源電池實驗臺廠家 2025-11-07