山東閥塊定制

在壓力控制方面,節能閥塊采用智能壓力調節技術。內置壓力傳感器實時監測系統壓力,當系統壓力高于設定值時,閥塊自動調整閥門開度,釋放多余壓力,避免因壓力過高導致的能量損耗;當壓力不足時,又能快速補充壓力,維持系統穩定運行。這種精細的壓力控制,確保系統始終在比較好壓力工況下工作,減少不必要的能源消耗。此外,部分節能閥塊具備能量回收功能。在一些液壓系統中,當執行元件減速或停止時,原本浪費的動能會轉化為液壓能。節能閥塊可通過特殊結構,將這部分液壓能回收并儲存起來,在后續系統運行需要時重新釋放利用,大幅度提高了能源利用率。航空航天領域,輕量化鈦合金復合不銹鋼閥塊助力減重與性能提升。山東閥塊定制

根據材料和閥塊的尺寸、形狀等,毛坯制造方法主要有:鑄造:對于鑄鐵閥塊,通常采用砂型鑄造或金屬型鑄造等方法制造毛坯。鑄造工藝可以生產形狀復雜的毛坯,但鑄件內部可能存在氣孔、砂眼等缺陷,需要進行探傷檢驗。鍛造:對于鍛鋼閥塊,采用鍛造方法制造毛坯。鍛造可以消除金屬內部的疏松、氣孔等缺陷,提高材料的致密度和力學性能,適用于承受高壓的閥塊。型材加工:對于尺寸較小、形狀簡單的閥塊,可采用圓鋼、方鋼等型材直接切割作為毛坯,減少加工余量。甘肅不銹鋼閥塊公司石油化工行業,防爆型不銹鋼閥塊搭配防靜電設計,保障易燃易爆環境下的安全。

傳統液壓系統中,各液壓元件之間通過大量的管路、接頭連接,不僅結構復雜、體積龐大,而且存在泄漏點多、壓力損失大、響應速度慢等問題。而集成閥塊將這些元件和管路集成在一起,具有以下明顯區別:結構緊湊性:集成閥塊取消了大量的外接管路,將液壓元件集中安裝在閥塊上,大大減小了系統的體積和重量,節省了安裝空間。泄漏風險:傳統管路系統的接頭眾多,是泄漏的主要來源;集成閥塊通過內部油道連接,減少了外接接頭數量,明顯降低了泄漏風險。壓力損失:管路的彎曲、變徑等會造成較大的壓力損失;集成閥塊內部油道設計合理,路徑短且流暢,壓力損失較小。響應速度:由于油道短,液壓油在集成閥塊中的流動阻力小,系統的響應速度更快,動態性能更好。維護便利性:集成閥塊的結構相對集中,元件布局清晰,便于維護和檢修;而傳統管路系統管路交錯,維護難度較大。

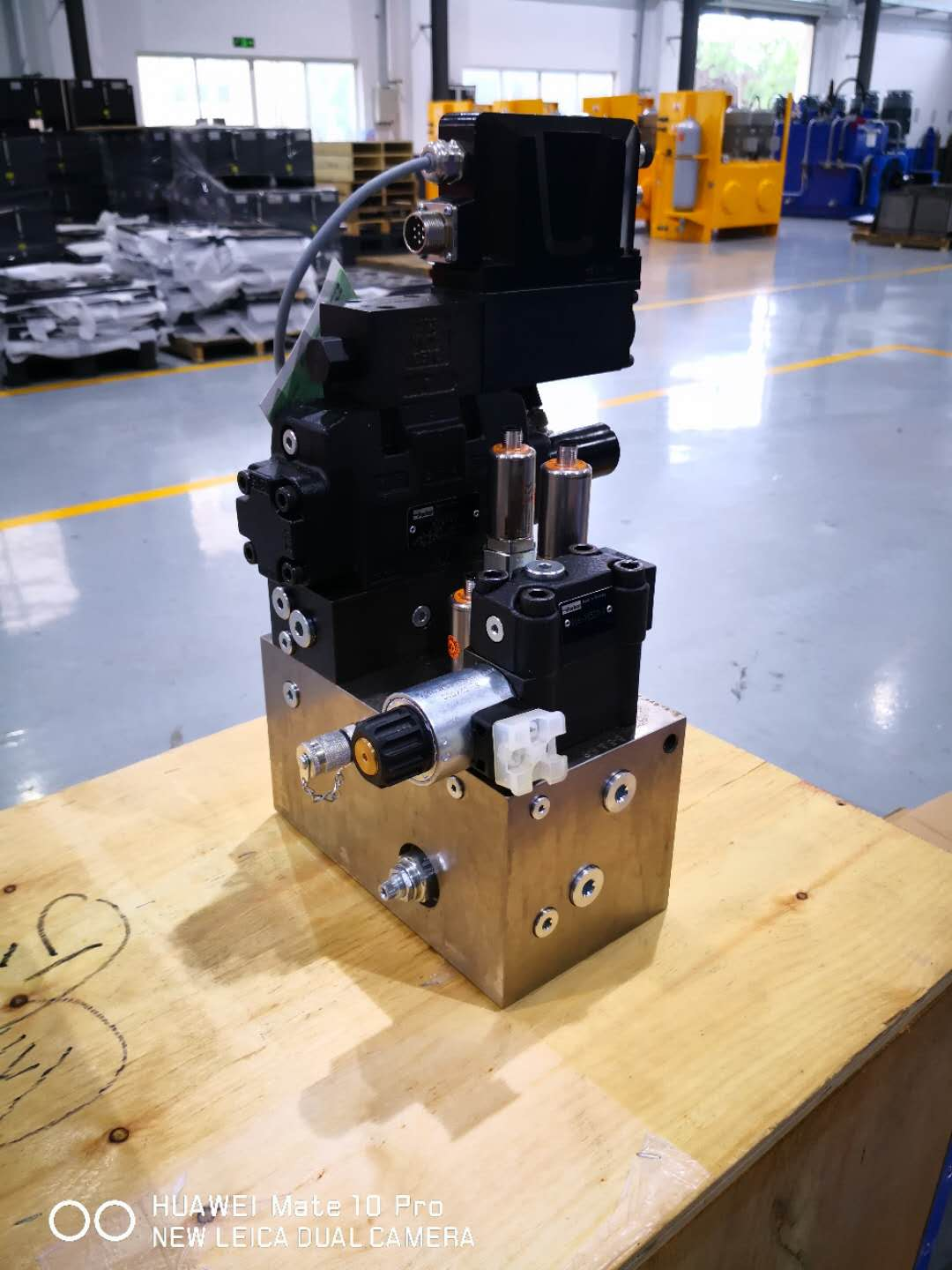

集成閥塊通常由閥體、閥芯、密封件、控制元件及連接接口等部分組成。閥體是集成閥塊的基礎,一般采用強高度金屬材料(如鋁合金、不銹鋼等)制成,以確保足夠的強度和耐腐蝕性。閥芯則根據控制需求設計成不同的形狀和結構,以實現特定的控制功能。密封件用于防止流體泄漏,確保系統的密封性。控制元件(如電磁閥、手動閥等)則根據外部信號(電信號、機械信號等)控制閥芯的位置,從而改變流體的通路。連接接口則用于與外部管路或執行機構相連,實現流體的輸入與輸出。集成閥塊可集成方向控制閥、壓力控制閥及流量控制閥,實現多功能協同控制。

在汽車行業,鋁合金閥塊在發動機冷卻系統中扮演關鍵角色。以電子節溫器閥塊為例,它能根據發動機實時工況,精細控制冷卻液流量與流向,確保發動機始終在比較好工作溫度區間運行。在發動機冷啟動階段,閥塊控制冷卻液小循環,使發動機快速升溫,降低燃油消耗與排放;當發動機達到正常工作溫度后,切換至大循環,保證高效散熱。這種精確控制不僅提升發動機性能與可靠性,還對整車燃油經濟性和環保性貢獻明顯。在汽車制動系統中,鋁合金閥塊用于 ABS(防抱死制動系統)和 ESP(電子穩定程序)等關鍵部件,通過快速響應的壓力控制,實現對車輪制動力的精細調節,避免制動時車輪抱死,保障行車安全。新能源電池產線,不銹鋼閥塊精細控制冷卻液流量,維持電池組溫度均衡。甘肅節能閥塊加工

集成閥塊通過將多個液壓元件整合為單一模塊,明顯簡化了液壓系統的管路布局。山東閥塊定制

集成閥塊的材料選擇需根據其工作環境和使用要求來確定。常用的材料包括鋁合金、不銹鋼、碳鋼等。鋁合金具有重量輕、耐腐蝕性好、加工性能優良等特點,適用于一般工業應用;不銹鋼則具有更高的耐腐蝕性和強度,適用于惡劣環境或高壓力應用;碳鋼則具有較高的強度和硬度,適用于對成本敏感且對耐腐蝕性要求不高的場合。為了提高集成閥塊的耐腐蝕性和美觀性,通常需要對其進行表面處理。常用的表面處理工藝包括噴砂、拋光、電鍍、噴涂等。噴砂可以去除表面的毛刺和氧化層,提高表面的粗糙度;拋光則可以進一步提高表面的光潔度;電鍍和噴涂則可以在表面形成一層保護膜,提高耐腐蝕性。山東閥塊定制

- 海南銷售閥塊加工 2025-11-07

- 上海伺服系統閥塊廠家 2025-11-07

- 陜西液壓集成非標系統廠家 2025-11-07

- 陜西節能非標系統設計 2025-11-07

- 西藏節能閥塊設計 2025-11-07

- 青海銷售非標系統型號 2025-11-06

- 液壓集成非標系統價格 2025-11-06

- 福建液壓非標系統材料 2025-11-06

- 內蒙古不銹鋼非標系統材料 2025-11-06

- 山西鋁合金非標系統 2025-11-06

- 深圳三相電機企業 2025-11-07

- 江蘇可追溯虎克鉚釘2600 2025-11-07

- 無錫移動式皮帶輸送機推薦廠家 2025-11-07

- 廣州多功能燃氣發電機組怎么樣 2025-11-07

- 福建本地塑料管道焊接機 2025-11-07

- 奉賢區本地地漏產品介紹 2025-11-07

- 東莞雨衣熱氣縫合密封機哪家好 2025-11-07

- 廣東使用不銹鋼風管 2025-11-07

- 大豐區通用儀器儀表代理品牌 2025-11-07

- 安徽離心通風機是什么 2025-11-07