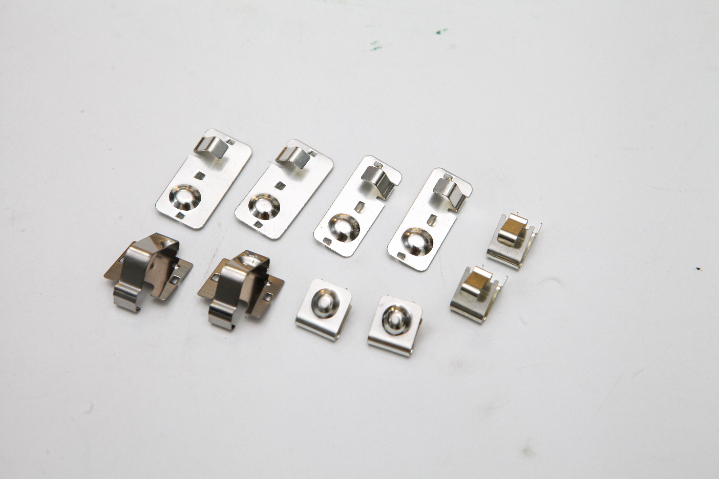

湖南電池五金沖壓件

五金沖壓件的電鍍鍍鋅工藝主要分為熱鍍鋅和電鍍鋅,兩種工藝各有優勢,適配不同使用場景。熱鍍鋅通過將沖壓件浸入熔融的鋅液中(溫度約 450℃),在表面形成厚度為 50-100μm 的鋅層,具備極強的耐腐蝕性,鹽霧測試耐受時間可達 200 小時以上,適合戶外建筑配件、農機設備零件等長期暴露在惡劣環境中的部件。電鍍鋅則通過電解作用在沖壓件表面沉積鋅層,鋅層厚度可控制在 5-20μm,表面光潔度高,適合電器外殼、電子零件等對外觀要求較高的產品。電鍍鋅后通常會進行鈍化處理(如彩色鈍化、藍白鈍化),進一步提升耐腐蝕性,同時賦予零件不同的外觀顏色。在電鍍過程中,需嚴格控制鍍液濃度、電流密度和溫度,例如電鍍鋅時鍍液 pH 值需保持在 5-6 之間,電流密度 1-3A/dm2,溫度 20-30℃,確保鋅層均勻、無。電鍍后的沖壓件需進行附著力測試,通過劃格法檢測鋅層是否易脫落,確保在后續裝配和使用過程中不會出現鍍層剝落現象。?五金沖壓件可通過彎曲、翻邊工藝,增強產品結構強度與裝配便利性。湖南電池五金沖壓件

五金沖壓件的廢料回收工藝需遵循環保與效率原則,沖壓產生的邊角料(如不銹鋼、鋁合金廢料)需分類收集,避免混料影響回收價值。對于厚度≤1mm 的薄料廢料,可采用壓縮打包處理(壓縮密度≥1.5t/m3),便于運輸;對于厚料廢料(厚度≥5mm),需進行切割處理(長度≤500mm),避免占用過多存儲空間。回收的廢料需送至專業再生企業,通過熔煉、軋制等工藝重新制成板材,材料回收率可達 85% 以上,符合綠色制造理念。同時,企業需建立廢料回收臺賬,記錄廢料種類、數量和去向,實現可追溯管理。?無錫金屬五金沖壓件廠家潮濕環境不生銹,雙申不銹鋼彈片,維護成本降 50%。

級進模作為五金沖壓件高效生產的裝備,其結構設計需兼顧工序集成與生產穩定性。一套完整的級進模通常包含送料機構、定位機構、沖壓機構、卸料機構和廢料處理機構,各機構需協同工作,確保每道工序銜接。送料機構多采用滾輪送料或夾爪送料,送料步距精度需控制在 ±0.02mm 以內,避免因送料偏差導致零件尺寸超差;定位機構通過導正銷與板材上的定位孔配合,進一步提升送料精度,尤其適用于多孔、復雜形狀零件的加工。在汽車連接器沖壓生產中,級進模可集成落料、沖孔、彎曲、翻邊四道工序,實現每分鐘 120-150 件的生產速度,較單工序模具效率提升 3-5 倍。級進模的模具材料需選用度、高耐磨性的鋼材,如 Cr12MoV、DC53 等,經淬火回火處理后硬度可達 HRC58-62,確保模具在長期批量生產中不易磨損。同時,模具需設置過載保護裝置,當沖壓力超過設定值時自動停機,防止模具因過載損壞,延長使用壽命。?

五金沖壓件的自動化送料系統需根據沖壓速度和材料類型配置,對于薄料(厚度≤1mm),可采用空氣送料機(送料精度 ±0.1mm),配合光電傳感器實現送料;對于厚料(厚度≥3mm),需采用機械送料機(送料精度 ±0.05mm),通過伺服電機控制送料步距。送料系統需與沖床聯動,確保送料速度與沖壓速度匹配(如沖床速度 100 次 / 分鐘,送料速度需同步);同時設置送料異常檢測裝置(如材料短缺、錯位檢測),出現問題時立即停機,避免模具損壞。自動化送料可提升生產效率 30% 以上,減少人工干預導致的誤差。?五金沖壓件原材料存儲需防潮、防氧化,避免影響材料性能與加工質量。

五金沖壓件:性能,帶領行業新風尚在五金制造領域,五金沖壓件以其獨特的工藝和出色的性能,成為眾多行業不可或缺的關鍵部件。我們公司專注于五金沖壓件的研發與生產,憑借精湛技藝和嚴格品控,打造出一系列產品。 五金沖壓件具有極高的精度。通過先進的沖壓設備和精密模具,我們能夠將誤差控制在極小范圍內,確保每一個五金沖壓件都符合嚴格的設計要求。無論是復雜的幾何形狀還是微小的尺寸公差,都能準確呈現,為產品的穩定性和可靠性提供堅實保障。 我們的五金沖壓件選用原材料,具備出色的強度和耐用性。在各種惡劣環境下,依然能保持穩定的性能,不易變形、損壞,有效延長了產品的使用壽命,為客戶降低更換成本,提升使用效益。 在應用領域方面,五金沖壓件展現出范圍很大的適應性。從汽車制造、電子設備到家用電器、建筑裝飾等行業,都能看到我們五金沖壓件的身影。它們以小巧的身軀,發揮著巨大的作用,助力各行業實現高效生產和創新發展。 選擇我們的五金沖壓件,就是選擇專業、品質與信賴。我們將持續投入研發,不斷提升五金沖壓件的性能和質量,以更的產品和服務,滿足客戶日益增長的需求,攜手共創美好未來。家電行業大量使用五金沖壓件,如洗衣機內桶配件、冰箱鉸鏈組件。無錫金屬五金沖壓件廠家

五金沖壓件尺寸檢測可使用卡尺、投影儀等設備,確保精度符合圖紙要求。湖南電池五金沖壓件

五金沖壓件的多工位沖壓工藝需優化工序排布,遵循 “先易后難、先內后外” 原則,例如加工帶孔的彎曲件時,先完成沖孔工序,再進行彎曲,避免彎曲后沖孔導致孔位偏差。每個工位的加工內容需均衡,避免某一工位載荷過大(如單次沖壓載荷不超過沖床額定載荷的 80%);工位間的送料步距需(公差 ±0.02mm),通過導正銷定位確保工序銜接。多工位沖壓可減少零件轉移次數,提升生產效率(較單工位提升 2-3 倍),同時降低人工成本,適合大批量生產。?湖南電池五金沖壓件

- 北京54銅五金沖壓件 2025-11-06

- 天津報警器彈片電話 2025-11-06

- 浙江鈹銅彈片定制 2025-11-06

- 浙江錳鋼五金沖壓件定制價格 2025-11-06

- 溫州不銹鋼五金沖壓件報價 2025-11-06

- 嘉興鈹銅彈片廠家 2025-11-06

- 江西鍍鎳五金沖壓件價格 2025-11-06

- 福建精密五金五金沖壓件價錢 2025-11-06

- 鎮江金屬五金沖壓件電話 2025-11-06

- 淮安IGBT五金沖壓件定制價格 2025-11-06

- 北京54銅五金沖壓件 2025-11-06

- XLD6032M33電源管理IC磷酸鐵鋰充電管理 2025-11-06

- 工業自動化精密時鐘低抖動VCXO相位噪聲優化 2025-11-06

- 鎮江稀土磁鐵定制 2025-11-06

- 蘇州新型插件加工哪家好 2025-11-06

- 無錫三向車位引導屏生產廠家 2025-11-06

- SSOP-14BCV47E6327HTSA1INFINEON英飛凌 2025-11-06

- 揚州車規MLCC價格 2025-11-06

- 龍巖高溫磁鐵廠家 2025-11-06

- 深圳6層PCB線路板 2025-11-06