貴州帶 RFID 識別智能物聯網料盒推薦

革新物料管理模式:從 “人工驅動” 到 “數據驅動”。傳統物料管理模式高度依賴人工經驗,易受人為因素影響,管理效率與準確性難以長期保障。智能物聯網料盒的應用,能推動物料管理模式從人工驅動向數據驅動革新,實現長期管理效率的提升與管理標準化。在管理流程上,料盒的自動化盤點與實時數據傳輸,讓物料管理流程從 “人工清點 — 記錄 — 錄入 — 核對” 的多環節,簡化為 “自動采集、實時同步、系統分析”的全自動化流程,減少人為干預的同時,也降低了流程中的操作風險,實現管理流程的長期標準化。例如,在實驗室耗材管理中,傳統模式下依賴實驗人員手動記錄耗材領用情況,易出現漏記、錯記;引入料盒后,耗材的出入庫數據實時同步至系統,管理流程標準化,無論人員如何變動,都能保證管理效率與準確性,避免因人員更替導致的管理斷層。在管理決策上,料盒提供的實時、精確數據,借助電動助力和 4G 物聯網技術,智能醫廢管控收集車既減輕人力負擔,又實現數據可追溯。貴州帶 RFID 識別智能物聯網料盒推薦

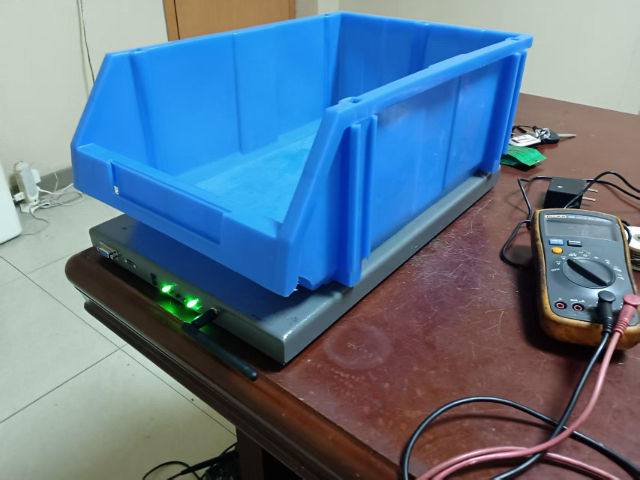

工廠倉儲人工成本優化場景:工廠倉儲傳統管理模式依賴大量人工完成物料稱重、盤點、記錄、核對等工作,不人工成本高,還易因人為誤差導致庫存數據不準,增加后續管理成本。智能物聯網料盒通過自動化功能大幅減少人工干預,優化倉儲人工成本。料盒內置的稱重傳感器可自動完成物料重量檢測,無需人工搬運至磅秤稱量;自動盤點功能替代人工逐件清點,工作人員只需通過終端查看系統生成的盤點報表,即可完成庫存清算,原本需要 2-3 人耗時一天的盤點工作,現在單人半小時內即可完成。同時,料盒支持 WiFi 或 Cat1 直連服務器,數據自動同步至倉儲管理系統,無需人工錄入數據,避免錄入錯誤。此外,當物料庫存異常(如低于安全閾值、重量異常波動)時,系統會自動預警,工作人員無需頻繁巡檢,只需針對性處理預警信息即可。通過減少重復性人工操作,工廠可優化倉儲人員配置,將人力投入到更中心的倉儲規劃、物料調度工作中,在提升管理效率的同時,明顯降低人工成本。中國澳門一體化智能物聯網料盒推薦通過 4G 物聯網技術,智能醫廢管控收集車能讓管理人員遠程查看車輛位置與工作狀態,方便調度。

評估長期價值延伸:從 “數字化協同能力” 看賦能潛力?。智能物聯網料盒的應用效果不限于 “盤點本身”,更在于其能否融入行業數字化體系,產生長期賦能價值,這一維度決定了料盒是否具備 “持續應用價值”。?數據協同能力:評估料盒與行業現有系統的對接效果,如電子工廠需對接 MES 生產管理系統,實現 “盤點數據 - 生產計劃” 自動聯動(當某元器件庫存低于閾值時,系統自動觸發采購申請,無需人工干預);汽車 4S 店需對接 DMS 經銷商管理系統,實現 “備件盤點數據 - 維修訂單” 實時匹配(維修訂單生成后,系統自動顯示對應備件庫存,避免無效調度),對接越順暢,越能提升行業數字化管理水平。?數據價值挖掘:看料盒生成的盤點數據能否為行業決策提供支撐,如電商前置倉通過分析 “物料盤點數據 + 售賣數據”,優化備貨策略(將好賣商品的安全庫存從 7 天調整為 3 天,滯銷商品從 15 天調整為 7 天);實驗室通過 “耗材盤點數據 + 實驗項目數據”,預測耗材需求高峰(如每月 1-10 日實驗密集期,提前備貨 20%),數據能產生決策價值,說明料盒的應用效果已從 “工具層面” 延伸至 “管理層面”。

醫藥冷鏈管理:兼顧盤點效率與溫控溯源。醫藥行業對物料存儲的溫度、濕度及溯源性要求極高,尤其是疫苗、生物制劑等冷鏈藥品,傳統盤點不需人工在低溫環境下操作,還易因頻繁開箱影響溫控穩定性,且數據記錄難以實現全程溯源。智能物聯網料盒可與冷鏈倉儲環境適配:一方面,料盒內置鋰電池支持長時間續航,無需頻繁外接電源,減少開箱次數,配合冷鏈倉庫的溫控系統,保障藥品存儲環境穩定;另一方面,料盒除自動稱重盤點藥品數量外,還可外接溫度傳感器,實時采集存儲環境溫度數據,并與藥品庫存數據一同上傳至管理系統。當藥品入庫時,系統自動記錄批次、有效期及初始庫存;出庫時,同步更新庫存并生成溯源記錄,工作人員無需接觸藥品即可完成盤點,既降低人工在低溫環境下的作業強度,又實現藥品 “數量精確 + 環境可控 + 全程溯源” 的管理目標,助力醫藥企業符合 GSP(藥品經營質量管理規范)要求。借助電動助力功能,智能醫廢管控收集車在狹窄病房門口或電梯間轉向時,更靈活且不易碰撞。

優化資金占用成本:精確控庫存,減少無效資金沉淀。傳統盤點數據滯后,企業為避免缺貨風險,往往會過度備貨,導致大量資金被庫存占用,無法投入生產、研發等中心環節,形成隱性的資金成本。智能物聯網料盒通過實時、精確的庫存數據,幫助企業優化庫存結構,減少無效資金沉淀。在汽車4S店備件管理場景中,傳統模式下因盤點數據不準,4S店需為常用備件設置30天的安全庫存,以應對突發需求,此類備件總庫存價值約500萬元,資金年占用成本約20萬元;引入智能物聯網料盒后,實時庫存數據讓4S店可將安全庫存壓縮至 15 天,庫存價值降至 250 萬元,資金占用成本減少 10 萬元,節省的資金可用于門店升級、人員培訓等業務拓展。在電商前置倉場景中,傳統盤點滯后導致生鮮品類常因過度備貨出現滯銷腐爛(損耗率約 15%,全年損耗成本約 8 萬元),或備貨不足導致超賣(需承擔客戶賠償與流量損失,全年約 5 萬元);智能物聯網料盒通過實時盤點+售賣數據聯動,精確預測備貨量,將生鮮損耗率降至 5%,超賣損失減少 90%,每年減少資金浪費約 11 萬元,同時釋放約 30 萬元的庫存資金用于拓展品類、提升物流效率。智能醫廢管控收集車靠電動助力應對復雜移動場景,4G 物聯網技術在異常時還能發出預警;海南一體化智能物聯網料盒供應商

智能醫廢管控收集車的電動助力適配不同操作力度,4G 物聯網技術可自動同步醫廢收集信息。貴州帶 RFID 識別智能物聯網料盒推薦

降低物料盤點成本的三大中心路徑。物料盤點成本并非指人工投入的直接成本,還包含因盤點誤差衍生的損耗成本、庫存積壓導致的資金占用成本等隱性支出。智能物聯網料盒通過重構盤點流程、提升數據精度,從 直接成本削減、隱性成本規避、資金效率提升三個層面,實現盤點成本的多方位降低,為企業減少不必要的資源消耗。削減人工直接成本:從多人專職到少人兼管,降低了需依賴大量人工完成從清點、記錄、錄入、核對的全流程。智能物聯網料盒通過全自動化盤點,徹底改變了這一模式,大幅減少人工投入。在日常盤點場景中,傳統模式下1個包含200種物料的倉庫,需2-3名專職人員每天花費3-4小時逐類清點、記錄數據,再用 1小時將數據錄入系統,每月人工成本約 1.5 萬-2萬元;而引入智能物聯網料盒后,料盒可自動完成稱重、計數、數據同步,無需人工干預,1 名工作人員通過后臺終端即可實時監控 200 種物料的庫存狀態,同時兼顧其他倉儲管理工作,人工成本直接降低60%-80%,每月可節省1萬-1.6萬元。智能物聯網料盒支持一鍵導出盤點報告,系統自動比對周期內庫存變化數據,生成復盤結果,1名工作人員即可完成復盤核對,徹底規避臨時人工成本。貴州帶 RFID 識別智能物聯網料盒推薦

常州市愛博派智能科技有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在江蘇省等地區的醫藥健康中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,**協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來常州市愛博派智能科技供應和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- 北京智能聯網智能醫廢管理收集車生產廠家 2025-11-06

- 甘肅自動稱重智能物聯網料盒供應商 2025-11-06

- 江西工廠智能物聯網料盒直銷供應商 2025-11-06

- 湖北醫院智能醫廢管理收集車 2025-11-06

- 內蒙古自動稱重智能物聯網料盒直銷廠家 2025-11-06

- 寧夏倉儲智能物聯網料盒 2025-11-06

- 寧夏一體化智能物聯網料盒源頭廠家 2025-11-06

- 河南易管理智能物聯網料盒價格 2025-11-06

- 寧夏醫智智聯智能醫廢管理收集車源頭廠家 2025-11-06

- 四川醫院智能醫廢管理收集車生產廠家 2025-11-06

- 西寧多重細胞因子檢測方法 2025-11-06

- 河南醫療產品體系建設 2025-11-06

- 北京點射光纖半導體激光治療儀1470nm波長光纖傳導直達病灶 2025-11-06

- 一次性醫療監測設備EO滅菌費用 2025-11-06

- 北京綜合高鹽核酸酶價格表 2025-11-06

- 海南UN38.3電池包 2025-11-06

- 兒童脊柱評估系統定制 2025-11-06

- 廣東指骨夾板大概多少錢 2025-11-06

- 天津本地醫用刻錄機技術指導 2025-11-06

- 浙江強腦智能假肢哪家便宜 2025-11-06