-

廣東眾塑 pla 快遞緩沖材料亮相:破除物流包裝污染難題

-

廣東眾塑 pla 文具系列上市:為學生群體打造 “環(huán)保學習裝

-

廣東眾塑 pla 一次性餐盒推出:餐飲外賣 “綠色包裝” 新

-

廣東眾塑pla 花盆系列面市:提供 “可降解” 種植新選

-

廣東眾塑 pla 兒童餐具套裝上市:食品級材質(zhì) + 高性價比

-

廣東眾塑 pla 膜袋全新登場:替代傳統(tǒng)塑料袋

-

廣東眾塑 pla 一次性刀叉勺上市:餐飲環(huán)保新選擇

-

廣東眾塑 pla 馬桶蓋重磅面市:解決傳統(tǒng)塑料蓋污染痛點

-

廣東眾塑 pla 3D 打印材料全新上市:高性價比賦能創(chuàng)意

-

廣東眾塑持續(xù)發(fā)力,推動 pla 聚乳酸在彩妝包裝領(lǐng)域廣泛應(yīng)用

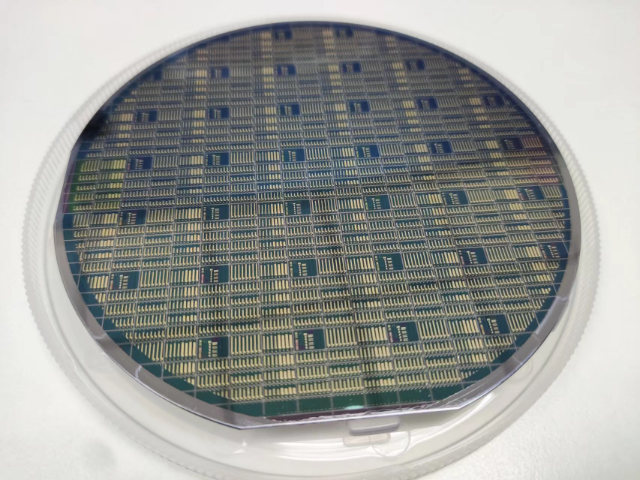

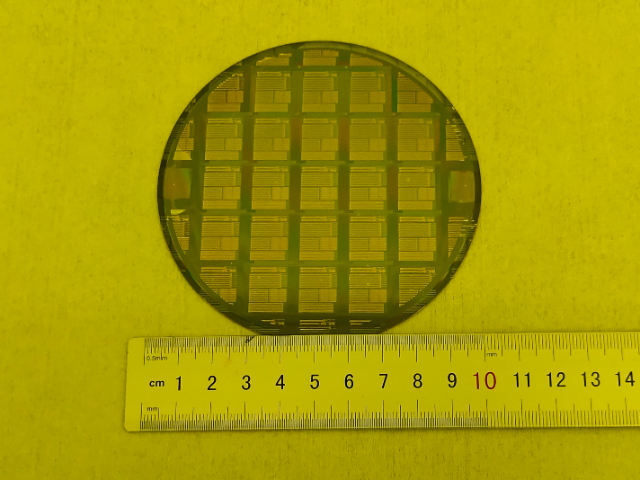

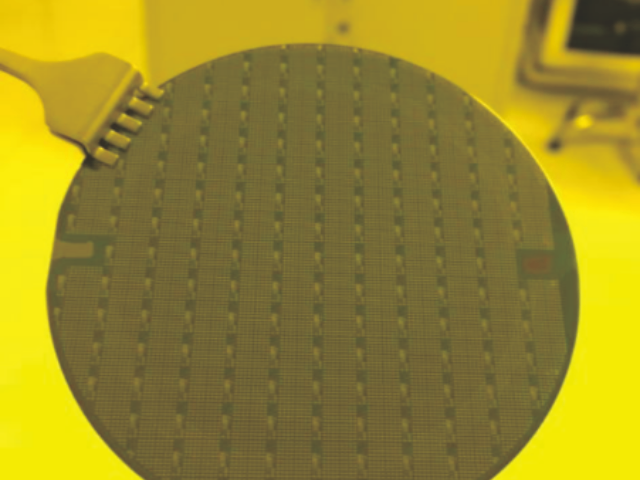

定制器件加工

薄膜沉積是流片加工中在硅片表面形成各種功能薄膜的過程,這些薄膜在芯片中起著絕緣、導電、保護等重要作用。常見的薄膜沉積方法有化學氣相沉積(CVD)、物理了氣相沉積(PVD)等。化學氣相沉積是通過化學反應(yīng)在硅片表面生成薄膜材料,具有沉積速率快、薄膜質(zhì)量好、可沉積多種材料等優(yōu)點。物理了氣相沉積則是利用物理方法將材料蒸發(fā)或濺射到硅片表面形成薄膜,適用于沉積金屬等導電材料。在薄膜沉積過程中,需要精確控制沉積的溫度、壓力、氣體流量等參數(shù),以確保薄膜的厚度、均勻性和附著力符合設(shè)計要求。同時,還需要對沉積后的薄膜進行檢測和表征,評估薄膜的性能和質(zhì)量,為后續(xù)的加工提供依據(jù)。流片加工使用深紫外(DUV)或極紫外(EUV)光刻技術(shù)。定制器件加工

流片加工是一個涉及多種工藝步驟的復雜過程,工藝集成是將各個單獨的工藝步驟有機地結(jié)合在一起,形成一個完整的芯片制造流程。工藝集成需要考慮各個工藝步驟之間的先后順序、相互影響和兼容性。例如,光刻、刻蝕、薄膜沉積等工藝步驟需要按照特定的順序進行,并且每個步驟的工藝參數(shù)需要根據(jù)后續(xù)步驟的要求進行調(diào)整和優(yōu)化。同時,不同工藝步驟所使用的設(shè)備和材料也可能存在相互影響,需要在工藝集成中進行充分的考慮和協(xié)調(diào)。工藝集成的水平直接影響著芯片的制造效率和質(zhì)量,需要通過不斷的實驗和優(yōu)化,找到較佳的工藝流程和參數(shù)組合。集成電路電路廠家電話流片加工在晶圓表面形成數(shù)層金屬互連層傳輸電信號。

清洗是流片加工中貫穿始終的重要環(huán)節(jié)。在每個工藝步驟之前和之后,都需要對晶圓進行清洗,以去除表面的雜質(zhì)、顆粒和化學殘留物。這些雜質(zhì)和殘留物如果得不到及時去除,會在后續(xù)工藝中影響芯片的制造質(zhì)量和性能。例如,在光刻環(huán)節(jié)之前,如果晶圓表面存在雜質(zhì),會導致光刻膠與晶圓表面的附著力下降,從而影響光刻的質(zhì)量;在刻蝕環(huán)節(jié)之后,如果殘留有刻蝕產(chǎn)物,可能會對后續(xù)的薄膜沉積工藝產(chǎn)生干擾。清洗工藝通常采用化學清洗和物理清洗相結(jié)合的方法。化學清洗是利用化學溶液與晶圓表面的雜質(zhì)發(fā)生化學反應(yīng),將其溶解或轉(zhuǎn)化為可去除的物質(zhì);物理清洗則是利用超聲波、噴淋等物理方法將雜質(zhì)從晶圓表面去除。嚴格的清洗工藝是保證流片加工質(zhì)量的關(guān)鍵之一。

清洗工藝在流片加工中貫穿始終,其目的是去除硅片表面在各個工藝步驟中產(chǎn)生的污染物,如顆粒、金屬離子、有機物等。這些污染物如果殘留在硅片表面,會影響后續(xù)工藝的質(zhì)量和芯片的性能,甚至導致芯片失效。清洗工藝通常采用多種化學溶液和清洗方法相結(jié)合的方式,如RCA清洗法,它使用氧化劑、還原劑和表面活性劑等化學溶液,通過浸泡、噴淋、超聲等操作,對硅片表面進行全方面清洗。在清洗過程中,需要嚴格控制清洗溶液的濃度、溫度和清洗時間等參數(shù),以確保清洗效果的同時,避免對硅片表面造成損傷。流片加工按設(shè)計圖紙在硅片上逐層構(gòu)建晶體管與互連結(jié)構(gòu)。

流片加工,在半導體制造領(lǐng)域是一個至關(guān)重要的環(huán)節(jié),它宛如一場精密而復雜的魔術(shù)表演,將設(shè)計好的芯片藍圖轉(zhuǎn)化為實實在在的物理芯片。從概念上理解,流片加工并非簡單的復制粘貼,而是涉及眾多高精尖技術(shù)和復雜工藝流程的深度融合。它起始于芯片設(shè)計完成后的那一刻,設(shè)計師們精心繪制的電路圖,如同建筑師的設(shè)計圖紙,承載著芯片的功能和性能期望。而流片加工就是依據(jù)這些圖紙,在硅片上構(gòu)建起微觀世界的“高樓大廈”。這個過程需要高度精確的控制,因為任何微小的偏差都可能導致芯片性能的下降甚至失效。在流片加工的初期,工程師們需要對設(shè)計進行反復的驗證和優(yōu)化,確保每一個細節(jié)都符合工藝要求,為后續(xù)的加工奠定堅實的基礎(chǔ)。流片加工的質(zhì)量和效率提升,對于推動我國半導體產(chǎn)業(yè)自主可控發(fā)展意義重大。磷化銦電路價格表

企業(yè)在流片加工環(huán)節(jié)加強質(zhì)量檢測,力求為市場提供優(yōu)良品質(zhì)的芯片產(chǎn)品。定制器件加工

摻雜工藝是流片加工中改變硅片電學性質(zhì)的關(guān)鍵步驟,它通過向硅片中引入特定的雜質(zhì)原子,來控制芯片中不同區(qū)域的導電類型和載流子濃度。常見的摻雜方法有熱擴散和離子注入兩種。熱擴散是將硅片置于高溫環(huán)境中,使雜質(zhì)原子在濃度梯度的作用下向硅片內(nèi)部擴散,這種方法操作相對簡單,但摻雜的均勻性和精度較難控制。離子注入則是利用高能離子束將雜質(zhì)原子直接注入到硅片內(nèi)部,通過控制離子束的能量和劑量,可以精確地控制摻雜的深度和濃度。離子注入具有摻雜均勻性好、精度高、可實現(xiàn)淺結(jié)摻雜等優(yōu)點,在現(xiàn)代芯片制造中得到了普遍應(yīng)用。摻雜工藝的質(zhì)量直接影響芯片的電學性能,工程師們需要嚴格控制摻雜的參數(shù),確保芯片的性能穩(wěn)定可靠。定制器件加工

- 北京微波毫米波芯片促銷價格 2025-11-05

- 定制器件加工市場報價 2025-11-05

- 國內(nèi)電路加工廠 2025-11-05

- 南京4寸晶圓片電路流片加工廠家 2025-11-05

- 南京光電集成流片加工費用 2025-11-05

- 南京碳納米管流片加工報價 2025-11-05

- 光電器件品牌推薦 2025-11-05

- 碳納米管電路成本 2025-11-05

- 熱源芯片加工哪里有 2025-11-05

- GaAs芯片加工哪家好 2025-11-05

- 電子衛(wèi)星定位價格 2025-11-05

- 廣州雙模巡檢防爆終端哪家好 2025-11-05

- 北京微波毫米波芯片促銷價格 2025-11-05

- 定制器件加工市場報價 2025-11-05

- 湖北自助機循環(huán)發(fā)卡機參考價 2025-11-05

- 福建SOC藍牙芯片IC 2025-11-05

- 門頭溝區(qū)智能化智慧課堂設(shè)計 2025-11-05

- 石家莊光傳感4芯光纖扇入扇出器件 2025-11-05

- 國內(nèi)電路加工廠 2025-11-05

- 車定位器供應(yīng)商 2025-11-05