東莞小型涂膠設備

涂膠設備的雙工位交叉單獨工作臺配備 “清潔便捷” 設計,通過優化夾具結構與設置清潔通道,減少涂膠過程中膠水殘留導致的清理工作量,提升設備維護效率。夾具表面采用特氟龍涂層(不粘膠材質,表面粗糙度 Ra≤0.8μm),PUR 熱熔膠不易在表面殘留,清理時只需用抹布蘸取特定清潔劑(如異丙醇)擦拭即可,清理時間≤5 分鐘 / 工位;夾具的縫隙處(如定位銷與夾具的配合間隙)設置導膠槽(寬度 5mm、深度 3mm),避免膠水流入縫隙導致堵塞,導膠槽可直接用壓縮空氣吹掃清理(吹掃時間≤1 分鐘);工作臺周邊設置防護擋板(高度 100mm),防止涂膠過程中膠水飛濺到地面或設備其他部件,擋板采用可拆卸設計,便于徹底清理(拆卸時間≤2 分鐘)。此外,每個工作臺下方設置集膠盒(容量 1L),收集涂膠過程中滴落的膠水(如噴嘴滴落、膠線溢出),集膠盒可快速抽出清理,避免膠水凝固后難以清理。以某設備的日常維護為例,采用清潔便捷設計后,雙工位的清理時間從傳統的 30 分鐘縮短至 12 分鐘,每周清理次數從 3 次減少至 2 次,操作人員的維護工作量降低 40%;同時,膠水殘留導致的夾具故障(如定位銷卡死)率從 2% 降至 0.3%,延長夾具使用壽命(從 6 個月提升至 12 個月)。出膠重量精度誤差 5%,涂膠設備為汽車內飾件 PUR 熱熔膠粘接壓合提供穩定保障。東莞小型涂膠設備

涂膠設備的紅外保溫系統配備 “節能模式”,在設備待機或生產間隙自動降低保溫功率,減少能耗,符合綠色生產理念。當設備待機時間超過 10 分鐘(無內飾件放入夾具)時,系統自動將各保溫區域的溫度降低 5-10℃(如膠桶溫度從 90℃降至 80℃,噴嘴溫度從 100℃降至 90℃),同時降低加熱模塊的功率(從 500W 降至 200W),能耗減少 60%;當設備恢復生產時,系統自動將溫度快速回升至設定值(回升時間≤5 分鐘),確保不影響生產。此外,系統還具備 “下班自動關機” 功能,操作人員設定下班時間后,系統在下班前的 30 分鐘自動降低保溫溫度,下班時自動關閉加熱模塊與電源,避免設備空耗電能。以某設備的日常運行為例,每天待機時間約 2 小時,啟用節能模式后,待機能耗從 2kWh 降至 0.8kWh,年節約電能約 432kWh(按年運行 300 天計算),折合電費約 346 元;若工廠有 10 臺涂膠設備,年節約電費約 3460 元。節能模式在不影響生產的前提下,有效降低了設備的能耗,符合國家 “雙碳” 政策要求,同時為企業節約了運行成本。內飾涂膠設備紅外保溫功能讓涂膠設備的 PUR 熱熔膠始終處于合適的涂膠溫度范圍。

涂膠設備的膠量檢測系統具備 “趨勢預警” 功能,通過分析歷史檢測數據,預測出膠量可能出現的偏差趨勢,提前采取調整措施,避免批量質量問題。系統內置數據分析算法,每日統計出膠量誤差的平均值、最大值、最小值與標準差,生成 “誤差趨勢曲線”:若曲線呈現持續上升趨勢(如日均誤差從 + 1% 升至 + 3%),說明設備可能存在潛在問題(如 PUR 熱熔膠泵磨損、噴嘴老化);系統會提前發出預警(如 “出膠量誤差呈上升趨勢,請檢查膠泵”),提示技術人員進行預防性維護。例如某設備的出膠量誤差在一周內從 + 1.2% 逐步升至 + 4.8%,趨勢預警功能發出提示后,技術人員檢查發現膠泵密封圈磨損(導致壓力泄漏),更換密封圈后,誤差恢復至 + 1.5%,避免了誤差繼續升至 5% 以上導致的批量不合格。系統還支持將趨勢數據導出為 Excel 格式,技術人員可進行深度分析,如通過對比不同批次膠水的誤差趨勢,判斷膠水質量對出膠精度的影響;通過對比不同操作人員的操作記錄,判斷人為因素(如夾具調整)對誤差的影響。趨勢預警功能使設備從 “事后維修” 轉變為 “預防性維護”,膠量超差導致的批量不合格率從 1% 降至 0.1%,設備維護成本降低 20%。

涂膠設備的伺服壓合系統具備 “分段壓合” 功能,可根據汽車內飾件的結構特點(如局部凸起、薄壁區域)調整壓合壓力與速度,避免局部壓傷或粘接不實。分段壓合通過將壓合面分為多個單獨控制區域(如門板壓合分為邊緣區、中間區、凸起區 3 個區域),每個區域配備單獨的壓力傳感器與伺服電機,實現不同區域的壓力單獨調節。例如汽車門板邊緣區為薄壁結構(厚度 1mm),壓合壓力設為 60N,速度 10mm/s;中間區為實心結構(厚度 3mm),壓力設為 120N,速度 20mm/s;凸起區(如門板扶手凸起)為軟質 PU 包覆,壓力設為 50N,速度 8mm/s。壓合過程中,系統實時監測各區域的壓力反饋,若某區域壓力超過設定值(如邊緣區壓力突增至 80N),立即降低該區域的伺服電機輸出力,確保壓力穩定在安全范圍。涂膠設備用 RobotStudio 模擬路徑后再實操,降低汽車內飾件 PUR 涂膠試錯成本。

涂膠設備的紅外保溫系統配備 “故障自診斷” 功能,可實時監測保溫模塊的運行狀態,快速定位故障點,減少設備停機維修時間。系統的 6 個溫度傳感器既采集溫度數據,還監測傳感器自身的工作狀態(如是否斷線、是否漂移);紅外加熱套、加熱帶、微型加熱器均配備電流傳感器,監測加熱模塊的工作電流(如加熱套正常電流 1.8-2.2A),當電流為 0(斷路)或電流異常高(如 3A,短路)時,系統立即判定模塊故障,并在人機界面顯示故障位置(如 “膠桶加熱套斷路”)與故障原因(如 “加熱絲損壞”),同時推薦維修方案(如 “更換型號為 HT-500 的加熱套”)。系統還存儲常見故障的維修手冊(含拆解步驟、零件型號、注意事項),操作人員可直接查看,無需翻閱紙質文檔。以某設備的紅外保溫故障為例,系統提示 “管路加熱帶短路”,操作人員根據提示查看電流數據(顯示 3.5A),拆解加熱帶后發現是絕緣層破損導致短路,更換加熱帶(型號 HT-20)后只 20 分鐘設備恢復正常;若采用傳統故障排查方式,需逐一檢測 6 個溫度傳感器與 3 個加熱模塊,耗時約 2 小時。故障自診斷功能使紅外保溫系統的平均維修時間(MTTR)從 2 小時縮短至 30 分鐘,設備可用性(Availability)從 90% 提升至 96%。CT 時間 < 45S 的涂膠設備,助力汽車內飾件 PUR 熱熔膠粘接壓合高效量產。內飾涂膠設備價格實惠

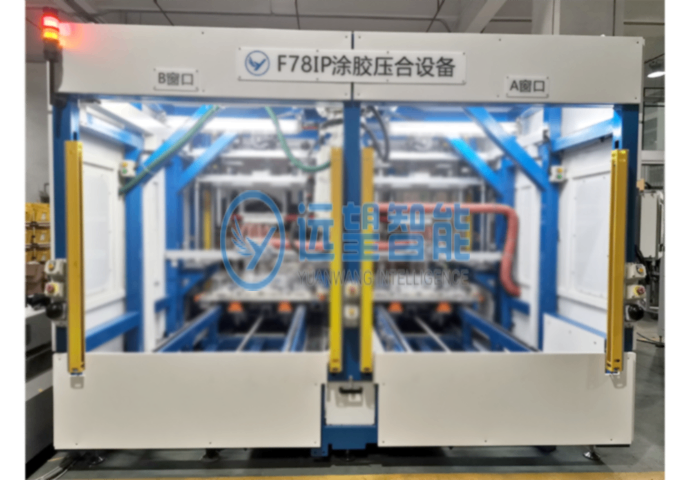

涂膠設備 CT 時間 < 45S,大幅縮短汽車內飾件 PUR 熱熔膠粘接壓合周期。東莞小型涂膠設備

涂膠設備膠線徑的選擇需結合內飾件的受力情況與環境要求:例如汽車門板的受力部位(如扶手下方)需 8mm 粗膠線,確保剝離力≥10N/25mm;非受力部位(如裝飾亮條)需 2mm 細膠線,滿足外觀要求即可。設備配備 8 套不同口徑的噴嘴(1mm、1.2mm、1.5mm、2mm、2.5mm、3mm、3.5mm、4mm),噴嘴更換采用快換接口,更換時間≤2 分鐘,同時系統內置 “膠線徑 - 噴嘴 - 流量 - 速度” 匹配數據庫,操作人員只需輸入目標膠線徑(如 6mm),系統自動推薦噴嘴口徑(2.5mm)、線膠速度(350mm/s)與出膠流量(10cm3/min),無需手動計算。以某車型塑料立柱與頂棚的粘接為例,立柱邊緣需 3mm 細膠線(避免溢膠污染頂棚面料),立柱中部需 6mm 粗膠線(確保結構強度),設備通過更換噴嘴(1.5mm→2.5mm)并調用對應參數,在同一產品上實現兩種膠線徑的涂覆,粘接后邊緣溢膠率 0.3%,中部剝離力 9.8N/25mm,完全滿足設計要求。東莞小型涂膠設備

- 廠家EOL燈光檢測設備報價 2025-11-06

- 多功能塑料加工定制價格 2025-11-06

- 內飾件噴膠設備種類 2025-11-06

- 包覆設備共同合作 2025-11-06

- 佛山包覆設備生產廠家 2025-11-06

- 附近哪里有涂膠設備工藝 2025-11-06

- 直銷汽車燃油箱氦檢測設備廠 2025-11-06

- 揚州汽車燃油箱氦檢測設備推薦廠家 2025-11-06

- 穩定塑料加工24小時服務 2025-11-06

- 自動化涂膠設備材料 2025-11-06

- 汕頭重載模組哪家好 2025-11-06

- 杭州工程智能電力儀表技術參數 2025-11-06

- 長春沖床隔音房定制 2025-11-06

- 山東鈮材換熱器品質 2025-11-06

- 高新區耐用光柵尺哪家好 2025-11-06

- 徐州玻璃盤式光學篩選機有幾種 2025-11-06

- GEN測試系統按需定制 2025-11-06

- 溧陽附近激光全息制版系統操作 2025-11-06

- 青海哪些ERP系統定制開發 2025-11-06

- 上海分段打漿機廠家現貨 2025-11-06