舟山鎳板源頭廠家

在全球“雙碳”目標背景下,鉭帶產業將向“全鏈條綠色化”方向轉型,從原材料提取、生產加工到回收利用,實現碳排放與環境影響的小化。原材料環節,開發低能耗的鉭礦提取工藝,如采用生物浸出法替代傳統的高溫熔融法,減少能源消耗與污染物排放,使鉭礦提取環節的碳排放降低40%以上;同時,加強鉭鈮伴生礦的綜合利用,提升資源利用率(從現有60%提升至85%),減少資源浪費。生產加工環節,優化熔煉與軋制工藝:采用低溫電子束熔煉技術(將熔煉溫度從3000℃降至2600℃),能耗降低25%;推廣無酸清洗技術(如等離子清洗),消除酸洗廢水排放;采用光伏、風電等清潔能源供電,使生產過程碳排放較傳統工藝降低50%。回收利用環節,建立完善的鉭帶回收體系,針對廢棄鉭帶開發高效的分離提純技術(如真空蒸餾-區域熔煉聯合工藝),回收率提升至98%以上,減少對原生鉭礦的依賴;同時,研發可降解鉭基復合材料,在醫療植入領域,開發可降解鉭合金帶,在完成骨修復后逐步降解并被人體吸收,避免二次手術,減少醫療廢棄物。綠色低碳鉭帶的發展,將推動整個鉭產業實現可持續發展,契合全球環保與資源循環利用的需求。具備出色抗腐蝕性能,在強堿環境下表現,于化工、制堿等行業的強腐蝕性工況中,長期使用不易受損。舟山鎳板源頭廠家

鉭合金帶領域具備競爭力,2023 年中國鉭帶產量占全球的 45%,其中電子級鉭帶占比達 60%,主要供應國內電子、化工市場。下游應用方面,電子行業是比較大需求端(占比 55%),其次是航空航天(18%)、化工(15%)、醫療(12%)。從區域需求來看,中國(38%)、美國(22%)、日本(15%)是全球三大鉭帶消費市場,中國需求主要來自電子制造業與新能源產業,美國、日本則聚焦航空航天與半導體領域,區域間產業競爭與合作不斷深化,推動全球鉭帶產業格局持續優化。白銀鎳板供貨商與管式爐等高溫設備適配度高,在管式爐高溫反應中,可穩定承載樣品,助力各類反應順利進行。

對于超薄鉭帶,還需檢測翹曲度,避免影響后續加工。在力學性能檢測方面,通過拉伸試驗測試抗拉強度、屈服強度與延伸率,冷軋態鉭帶抗拉強度要求≥600MPa,退火態≥400MPa;通過維氏硬度計檢測硬度,冷軋態 HV≥200,退火態 HV≤150;對于高溫應用的鉭合金帶,還需進行高溫拉伸試驗(1000-1600℃),確保高溫強度達標。在表面質量檢測方面,采用表面粗糙度儀測量 Ra 值(電子級鉭帶要求 Ra≤0.1μm),通過熒光探傷檢測表面裂紋,確保無明顯劃痕、氧化斑等缺陷;特殊性能檢測方面,半導體用鉭帶需測試電阻率(要求≤0.13μΩ?m),醫療用鉭帶需進行細胞毒性測試驗證生物相容性。

未來,鉭帶將與核聚變、量子科技、生物工程、新能源等新興產業深度融合,開發化、定制化產品,成為新興產業發展的關鍵支撐。在核聚變領域,研發核聚變鉭合金帶,通過優化成分(如鉭 - 10% 鎢 - 5% 鉿)與加工工藝,提升材料的抗輻照腫脹性能(輻照劑量達 100dpa 時腫脹率≤5%)與耐高溫腐蝕性能,用于核聚變反應堆的包層結構,支撐核聚變能源的商業化應用。在量子科技領域,研發超純納米鉭帶,純度提升至 7N 級(99.99999%),雜質含量控制在 0.1ppm 以下,作為量子芯片的超導互連材料,減少雜質對量子態的干擾,提升量子芯片的相干時間(從現有 100 微秒提升至 1 毫秒以上),推動量子計算的實用化。在生物工程領域在電力工程材料測試中,用于承載電力材料,在高溫實驗中確保安全,保障電力供應穩定可靠。

隨著工業互聯網與智能制造的深度融合,鉭帶將逐步向“智能化”轉型,通過嵌入傳感單元、關聯數字模型,實現全生命周期的智能監測與運維。在生產環節,通過在鉭帶內部植入納米級RFID芯片或傳感器,記錄材料成分、加工參數、質量檢測數據,形成“材料身份證”,實現生產過程的全程追溯,便于后續質量問題溯源與工藝優化。在服役環節,智能化鉭帶可實時采集溫度、應力、腐蝕狀態等數據,通過5G或物聯網傳輸至云端平臺,結合數字孿生技術構建鉭帶的虛擬模型,模擬其服役狀態與壽命衰減趨勢,提前預警潛在故障。例如,在化工高溫反應釜中,智能化鉭帶內襯可實時監測釜內溫度分布與內襯腐蝕速率,當腐蝕達到臨界值時自動發出維護警報,避免介質泄漏風險;在航空航天領域,通過數字孿生模型預測鉭合金部件的疲勞壽命,指導維護周期,降低運維成本(較傳統定期維護成本降低30%)。智能化鉭帶的應用,將推動工業設備從“定期維護”向“預測性維護”轉型,提升裝備運行效率與安全性。在通信設備材料研究中,用于承載通信材料,在高溫實驗中優化性能,提升通信信號質量。白銀鎳板供貨商

在工業生產中,常用于盛裝高溫熔融物料,憑借良好的耐高溫與穩定性,保障生產過程安全有序。舟山鎳板源頭廠家

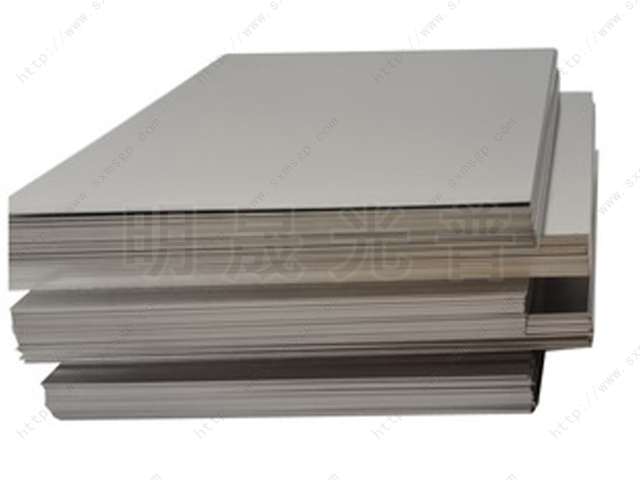

在換熱器部件中,鎳板制成的換熱管、換熱板片用于腐蝕性介質的換熱過程,如濕法冶金行業的酸性礦漿冷卻、化工行業的酸堿溶液換熱,鎳板的耐腐蝕性可確保換熱部件不被礦漿或溶液腐蝕泄漏,同時優異的導熱性(純鎳導熱系數 54W/(m?K))提升換熱效率,降低能耗,例如某濕法冶金企業采用鎳合金換熱器后,換熱效率提升 25%,年節約能耗 120 萬度。在管道與閥門方面,鎳板制成的管道、閥門用于強腐蝕介質的輸送與控制,如氯堿工業的氯氣輸送管道、精細化工的酸性物料閥門,鎳板的耐腐蝕性可確保長期密封效果,避免介質泄漏引發安全事故,目前全球氯堿行業每年消耗鎳合金板超過 3 萬噸,是化工領域鎳板的主要需求來源之一。舟山鎳板源頭廠家

- 煙臺鈮板廠家 2025-11-06

- 鎮江鎢板源頭供貨商 2025-11-06

- 汕尾鉬加工件供貨商 2025-11-06

- 莆田哪里有鎳舟多少錢一公斤 2025-11-06

- 衢州哪里有鈦板供應 2025-11-06

- 蘭州哪里有鈮板廠家直銷 2025-11-06

- 平涼鈦棒多少錢一公斤 2025-11-06

- 鷹潭哪里有鉭坩堝制造廠家 2025-11-06

- 浙江哪里有鈦靶材供應商 2025-11-06

- 臨沂哪里有鎢板生產 2025-11-06

- 湖北什么是不銹鋼制品銷售 2025-11-06

- 云南除鐵器哪家好 2025-11-06

- 安徽夾層展柜玻璃商家 2025-11-06

- 天津出口不銹鋼彈簧絲 2025-11-06

- 武漢生產鈦絲供貨商 2025-11-06

- 閔行區進口電解拋光絲 2025-11-06

- 河南增透展柜玻璃電話 2025-11-06

- 濱湖區定制不銹鋼冷軋板電話 2025-11-06

- 青海精密軋輥現價 2025-11-06

- 遼寧磁鋼定制 2025-11-06