日照鉬加工件廠家直銷

鉬加工件作為一種高性能的金屬加工產品,憑借其獨特的物理和化學性質,在現代工業的各個領域發揮著不可替代的重要作用。從航空航天到半導體,從高溫工業到醫療領域,鉬加工件的應用不斷推動著各行業的技術進步和產品升級。盡管面臨著資源、技術和市場等多方面的挑戰,但隨著科技的不斷發展和創新,相信在未來,通過不斷優化材料性能、改進加工工藝和拓展應用領域,鉬加工件將迎來更加廣闊的發展空間,為人類社會的進步做出更大的貢獻。核電控制棒導向管由鉬加工件制成,確保控制棒穩定運行,保障核電安全。日照鉬加工件廠家直銷

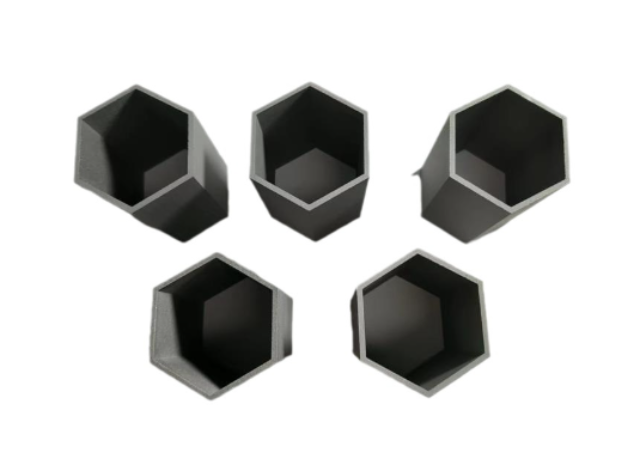

20 世紀后半葉,科技的迅猛發展促使鉬加工工藝實現了一系列性突破。粉末冶金工藝不斷優化,先進的霧化制粉技術能夠生產出粒度更細、純度更高的鉬粉,為制造高性能鉬加工件提供了質量原料。熱等靜壓技術的應用,使鉬粉末在高溫、高壓環境下近乎全致密成型,大幅提高了加工件的密度和力學性能。同時,電火花加工、線切割加工等先進機械加工技術,能夠實現對鉬加工件的高精度、復雜形狀加工,滿足了航空航天、醫療器械等領域對零部件的特殊要求。此外,化學氣相沉積、物相沉積等表面處理技術的發展,在鉬加工件表面形成各種功能性涂層,進一步提升了其抗氧化、耐腐蝕、耐磨等性能,拓展了鉬加工件的應用范圍。日照鉬加工件廠家直銷電子行業中,鉬加工件作為無源冷卻裝置散熱器效果良好。

新興技術的融合將為鉬加工件帶來更多的創新機遇。例如,隨著量子計算技術的發展,利用量子模擬可以更精細地預測鉬合金的性能和微觀結構演變,加速新型鉬合金的研發進程。同時,人工智能與 3D 打印技術的融合,能夠實現鉬加工件的智能化定制生產,根據客戶的個性化需求,快速設計和打印出復雜形狀的鉬加工產品。此外,生物技術與鉬加工技術的交叉融合,可能開發出具有生物活性的鉬基材料,用于生物醫學工程和環境修復等領域。這些新興技術的融合將為鉬加工件的未來發展創造無限可能,推動行業實現跨越式發展。

兩次世界大戰期間,工業對高性能材料的迫切需求成為鉬加工件發展的強大催化劑。在航空領域,為滿足飛機發動機在高溫、高壓極端條件下的工作要求,鉬合金加工件應運而生。通過在鉬中添加鈦、鋯等合金元素,并運用鍛造、軋制等工藝,制造出的發動機部件,如燃燒室噴嘴、渦輪葉片等,極大地提升了發動機的性能與可靠性。在武器制造方面,鉬加工件憑借其度和耐磨性,被廣泛應用于火炮炮管、零件等,有效延長了武器的使用壽命。同時,時期對資源高效利用的需求,促使科研人員不斷優化鉬加工工藝,提高材料利用率和生產效率,為戰后鉬加工件在工業領域的大規模應用積累了技術經驗。其低熱膨脹系數為 5.3×10??/℃ ,能與硅基材料完美匹配,保障設備運行。

為了確保鉬加工件在各個領域的可靠應用,嚴格的質量控制至關重要。從原材料的選擇開始,就對鉬粉或鉬合金的純度有著極高要求,一般原料純度≥99.95%,甚至可定制 5N 級(99.999%)的超高純度材料,同時嚴格控制雜質含量<50ppm,氧含量<100ppm,以避免高溫氧化失效。在加工過程中,對每一道工序都進行精確的參數控制和質量檢測。例如,在鍛造工藝中,嚴格控制鍛造溫度、壓力和變形量,確保加工件的內部組織均勻和性能穩定。在機加工過程中,通過高精度的加工設備和先進的檢測儀器,保證尺寸精度達 ±0.01mm,表面粗糙度 Ra≤0.4μm。對于復雜曲面的成型,更是采用先進的測量技術,確保型面誤差<0.05mm。在表面處理后,對涂層的厚度、附著力和抗氧化性能等進行檢測,只有通過嚴格質量檢測的鉬加工件才能進入市場。鉬螺絲加工件耐高溫可達 1800 - 2300℃ ,長期使用安全穩定。日照鉬加工件廠家直銷

開關及觸頭采用鉬加工件,提高導電性與抗電弧性能。日照鉬加工件廠家直銷

將鉬與其他材料進行復合加工,能夠綜合多種材料的優勢,創造出具有獨特性能的新型加工件。例如,鉬與陶瓷材料復合形成的鉬 - 陶瓷復合材料,兼具鉬的度和陶瓷的高硬度、高耐磨性。在切削刀具領域,采用熱壓燒結工藝制備的鉬 - 碳化硅(SiC)陶瓷復合刀具,其硬度可達 HRA92 以上,在高速切削高溫合金等難加工材料時,刀具壽命相較于傳統硬質合金刀具提高了 3 - 5 倍。此外,鉬與金屬基復合材料復合,如鉬 - 鋁基復合材料,在保持鉬的高溫性能的同時,提高了材料的比強度和熱導率,在航空航天結構件中有廣闊的應用前景。多材料復合加工創新為鉬加工件性能的提升提供了新的思路和方法。日照鉬加工件廠家直銷

- 煙臺鈮板廠家 2025-11-06

- 鎮江鎢板源頭供貨商 2025-11-06

- 汕尾鉬加工件供貨商 2025-11-06

- 莆田哪里有鎳舟多少錢一公斤 2025-11-06

- 衢州哪里有鈦板供應 2025-11-06

- 蘭州哪里有鈮板廠家直銷 2025-11-06

- 平涼鈦棒多少錢一公斤 2025-11-06

- 鷹潭哪里有鉭坩堝制造廠家 2025-11-06

- 浙江哪里有鈦靶材供應商 2025-11-06

- 臨沂哪里有鎢板生產 2025-11-06

- 南昌有哪些鈦棒貨源廠家 2025-11-07

- 新吳區質量工字鋼廠家直銷 2025-11-07

- 安徽脹管器批發 2025-11-07

- 廣西拉伸黃銅帶供應商 2025-11-07

- 廣東氧化鋁陶瓷粉供應 2025-11-07

- 高功率除鐵器價格 2025-11-06

- 貴州好用跳汰機常見問題 2025-11-06

- 普陀區智能不銹鋼制品銷售 2025-11-06

- 青海中間軋輥產品介紹 2025-11-06

- 浙江碳結板冷軋板卷銷售廠 2025-11-06