-

戶外寵物活動(dòng)缺道具?這款鱷魚(yú)抓板讓“戶外互動(dòng)”更有趣

-

多代同堂家庭養(yǎng)寵?這款鱷魚(yú)抓板讓“養(yǎng)寵與生活”和諧共處

-

貓咪產(chǎn)后需要靜養(yǎng)?這款鱷魚(yú)抓板成“母嬰護(hù)理空間”

-

寵物市集攤位沒(méi)亮點(diǎn)?這款鱷魚(yú)抓板讓“攤位流量”翻番

-

小戶型陽(yáng)臺(tái)空間擠?這款鱷魚(yú)抓板讓“1㎡陽(yáng)臺(tái)”變貓咪樂(lè)園

-

主人離家貓咪焦慮?這款鱷魚(yú)抓板成“留守陪伴神器”

-

貓咪愛(ài)亂抓家具?這款鱷魚(yú)抓板讓“行為矯正”更輕松

-

冬季貓咪怕冷蜷成團(tuán)?這款鱷魚(yú)抓板成“溫暖小窩”

-

老年貓行動(dòng)遲緩?這款鱷魚(yú)抓板給“老寶貝”舒適照料

-

租房黨搬家麻煩?這款鱷魚(yú)抓板讓“寵物用品”輕松帶走

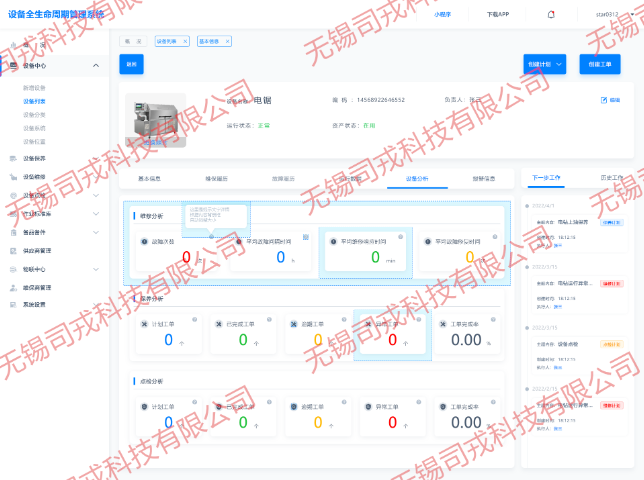

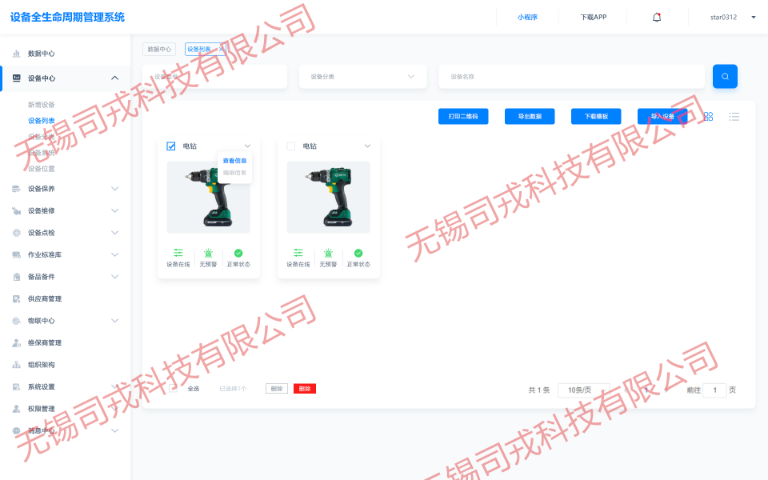

新疆移動(dòng)端設(shè)備全生命周期管理軟件

支持?jǐn)?shù)據(jù)驅(qū)動(dòng)決策:可視化看板:集成設(shè)備運(yùn)行數(shù)據(jù)、生產(chǎn)指標(biāo)、維護(hù)成本等,生成動(dòng)態(tài)報(bào)表。管理層可實(shí)時(shí)掌握OEE(設(shè)備綜合效率)、MTBF(平均故障間隔)等關(guān)鍵指標(biāo)。根因分析:通過(guò)歷史數(shù)據(jù)挖掘設(shè)備故障模式,某機(jī)械廠發(fā)現(xiàn)80%的故障與潤(rùn)滑不足相關(guān),針對(duì)性改進(jìn)后故障率下降60%。投資回報(bào)分析:系統(tǒng)模擬設(shè)備升級(jí)方案,評(píng)估產(chǎn)能提升、成本節(jié)約等指標(biāo),幫助企業(yè)科學(xué)決策。例如,某包裝企業(yè)通過(guò)系統(tǒng)分析決定投資自動(dòng)化生產(chǎn)線,3年回本。鋼鐵園區(qū)通過(guò)ELM系統(tǒng)預(yù)測(cè)高爐冷卻壁泄漏風(fēng)險(xiǎn),提前2周安排檢修,避免非計(jì)劃停產(chǎn)損失超500萬(wàn)元。新疆移動(dòng)端設(shè)備全生命周期管理軟件

增效邏輯:從“被動(dòng)響應(yīng)”到“主動(dòng)預(yù)防”,減少非計(jì)劃停機(jī)1. 預(yù)防性維護(hù)(PM)的增效邏輯傳統(tǒng)模式問(wèn)題:基于時(shí)間或運(yùn)行周期的定期檢修(如每500小時(shí)更換空濾),可能導(dǎo)致“過(guò)度維護(hù)”(設(shè)備狀態(tài)良好時(shí)更換)或“維護(hù)不足”(故障前未檢修)。設(shè)備管理系統(tǒng)集成邏輯:計(jì)劃生成:根據(jù)設(shè)備制造商推薦的維護(hù)周期,在系統(tǒng)中自動(dòng)生成預(yù)防性工單(如風(fēng)機(jī)每3個(gè)月潤(rùn)滑齒輪箱)。資源預(yù)占:提前鎖定維修人員、備件、工具,避免資源。執(zhí)行閉環(huán):維修完成后,系統(tǒng)記錄實(shí)際工時(shí)、消耗備件,更新設(shè)備維護(hù)歷史。增效效果:減少突發(fā)故障導(dǎo)致的非計(jì)劃停機(jī)(某風(fēng)電場(chǎng)實(shí)施PM后,非計(jì)劃停機(jī)時(shí)間減少40%)。但可能因維護(hù)周期固定,無(wú)法應(yīng)對(duì)設(shè)備實(shí)際劣化速度的差異。濟(jì)寧小程序設(shè)備全生命周期管理哪家好備件與耗材管理是設(shè)備管理的重要環(huán)節(jié)。

傳統(tǒng)設(shè)備管理的三大痛點(diǎn)1.1 信息孤島導(dǎo)致的決策滯后某汽車制造企業(yè)調(diào)研顯示,其設(shè)備數(shù)據(jù)分散在17個(gè)系統(tǒng)中,故障響應(yīng)時(shí)間平均達(dá)4.2小時(shí)。傳統(tǒng)ERP/EAM系統(tǒng)與設(shè)備實(shí)時(shí)狀態(tài)脫節(jié),導(dǎo)致維護(hù)計(jì)劃與實(shí)際需求錯(cuò)配,某化工企業(yè)因此每年損失超2000萬(wàn)元生產(chǎn)時(shí)效。1.2 預(yù)防性維護(hù)的精細(xì)度困境基于時(shí)間周期的預(yù)防性維護(hù)策略存在缺陷:某風(fēng)電場(chǎng)統(tǒng)計(jì)顯示,38%的定期維護(hù)屬于過(guò)度維護(hù),而21%的突發(fā)故障發(fā)生在上次維護(hù)后72小時(shí)內(nèi)。這種"一刀切"模式造成資源浪費(fèi)與風(fēng)險(xiǎn)并存的矛盾。1.3 全生命周期成本失控設(shè)備管理成本構(gòu)成中,采購(gòu)占比15-20%,而運(yùn)維成本高達(dá)60-70%(ARC Advisory Group數(shù)據(jù))。傳統(tǒng)模式缺乏對(duì)能耗、備件庫(kù)存、停機(jī)損失等隱性成本的動(dòng)態(tài)監(jiān)控,導(dǎo)致TCO(總擁有成本)管理失效。

庫(kù)存優(yōu)化:減少冗余與缺貨,平衡資金占用與生產(chǎn)保障:精細(xì)需求預(yù)測(cè):傳統(tǒng)模式:備件庫(kù)存依賴人工經(jīng)驗(yàn)或歷史平均值,易導(dǎo)致過(guò)剩(占用資金)或短缺(影響生產(chǎn))。設(shè)備管理系統(tǒng)方案:集成設(shè)備運(yùn)行數(shù)據(jù)(如振動(dòng)、溫度、運(yùn)行時(shí)長(zhǎng))與維修記錄,通過(guò)機(jī)器學(xué)習(xí)分析備件磨損趨勢(shì),預(yù)測(cè)更換周期。結(jié)合生產(chǎn)計(jì)劃,動(dòng)態(tài)調(diào)整備件安全庫(kù)存閾值(如根據(jù)設(shè)備關(guān)鍵性分級(jí)設(shè)置不同庫(kù)存策略)。效果:庫(kù)存周轉(zhuǎn)率提升30%-50%,冗余庫(kù)存減少40%以上,同時(shí)缺貨率降至5%以下。智能補(bǔ)貨提醒:傳統(tǒng)模式:人工定期盤(pán)點(diǎn)庫(kù)存,易因疏忽導(dǎo)致補(bǔ)貨延遲。設(shè)備管理系統(tǒng)方案:實(shí)時(shí)監(jiān)控庫(kù)存水平,當(dāng)備件數(shù)量低于安全閾值時(shí),自動(dòng)觸發(fā)采購(gòu)申請(qǐng)并推送至采購(gòu)部門。支持多級(jí)庫(kù)存預(yù)警(如黃色預(yù)警:庫(kù)存不足15天用量;紅色預(yù)警:庫(kù)存不足3天用量)。效果:補(bǔ)貨響應(yīng)時(shí)間縮短70%,避免因缺貨導(dǎo)致的生產(chǎn)線停機(jī)損失。IoT傳感器網(wǎng)絡(luò):部署溫度、壓力、振動(dòng)等傳感器,實(shí)時(shí)監(jiān)測(cè)設(shè)備狀態(tài)。

預(yù)測(cè)性維護(hù)(PdM)的增效邏輯數(shù)據(jù)驅(qū)動(dòng)決策:通過(guò)傳感器(振動(dòng)、溫度、油液分析)實(shí)時(shí)采集設(shè)備狀態(tài)數(shù)據(jù),上傳至設(shè)備管理系統(tǒng)。系統(tǒng)內(nèi)置AI算法(如隨機(jī)森林、LSTM)分析數(shù)據(jù)趨勢(shì),預(yù)測(cè)故障時(shí)間(RUL, Remaining Useful Life)。動(dòng)態(tài)工單生成:當(dāng)系統(tǒng)檢測(cè)到設(shè)備健康度(EHI)低于閾值時(shí),自動(dòng)生成預(yù)測(cè)性工單(如“齒輪箱軸承剩余壽命≤15天,建議檢修”)。工單優(yōu)先級(jí)根據(jù)故障風(fēng)險(xiǎn)等級(jí)(高/中/低)動(dòng)態(tài)調(diào)整,優(yōu)先處理高風(fēng)險(xiǎn)任務(wù)。增效效果:進(jìn)一步減少非計(jì)劃停機(jī)(某電廠實(shí)施PdM后,非計(jì)劃停機(jī)時(shí)間較PM模式再減少30%)。避免過(guò)度維護(hù)(在必要時(shí)維修),延長(zhǎng)備件使用壽命。通過(guò)能耗數(shù)據(jù)分析,識(shí)別高耗能環(huán)節(jié),調(diào)整運(yùn)行參數(shù)(如變頻控制)。菏澤通用設(shè)備全生命周期管理軟件

設(shè)備全生命周期管理是以設(shè)備為中心,覆蓋規(guī)劃、采購(gòu)、安裝、運(yùn)行、維護(hù)、報(bào)廢等全階段的管理方法。新疆移動(dòng)端設(shè)備全生命周期管理軟件

優(yōu)化人力配置,實(shí)現(xiàn)“少人化”生產(chǎn):設(shè)備利用率與人力需求聯(lián)動(dòng)系統(tǒng)功能:分析設(shè)備OEE(綜合效率)數(shù)據(jù),識(shí)別低效環(huán)節(jié)(如頻繁換模、短暫停機(jī))。通過(guò)自動(dòng)化改造(如快速換模裝置)或流程優(yōu)化(如集中排產(chǎn))減少人力依賴。案例:某家電企業(yè)通過(guò)系統(tǒng)發(fā)現(xiàn)某生產(chǎn)線換模時(shí)間占生產(chǎn)周期的25%,優(yōu)化后換模時(shí)間縮短60%,操作工減少2人/班次。人力成本:按單班次節(jié)省2人、年薪10萬(wàn)元/人計(jì)算,年節(jié)省人力成本20萬(wàn)元(單條生產(chǎn)線)。跨區(qū)域人力協(xié)同場(chǎng)景:集團(tuán)型企業(yè)下屬多個(gè)工廠,設(shè)備類型相似但維護(hù)資源分散。系統(tǒng)解決方案:構(gòu)建集團(tuán)級(jí)設(shè)備管理平臺(tái),共享維護(hù)資源。通過(guò)遠(yuǎn)程協(xié)作(如視頻指導(dǎo)、參數(shù)調(diào)整)解決80%常規(guī)問(wèn)題,減少出差。效果:某跨國(guó)制造企業(yè)通過(guò)遠(yuǎn)程協(xié)同,出差頻次從每月10次降至2次,年節(jié)省差旅費(fèi)和人力成本超50萬(wàn)元。新疆移動(dòng)端設(shè)備全生命周期管理軟件

- 吉林智慧預(yù)測(cè)性維護(hù)系統(tǒng)平臺(tái) 2025-11-07

- 山東手機(jī)預(yù)測(cè)性維護(hù)系統(tǒng)服務(wù) 2025-11-07

- 山西智能預(yù)測(cè)性維護(hù)系統(tǒng)企業(yè) 2025-11-07

- 北京專業(yè)的預(yù)測(cè)性維護(hù)系統(tǒng)平臺(tái) 2025-11-07

- 宿遷化工預(yù)測(cè)性維護(hù)系統(tǒng)公司 2025-11-07

- 吉林手機(jī)預(yù)測(cè)性維護(hù)系統(tǒng) 2025-11-07

- 江蘇制造業(yè)預(yù)測(cè)性維護(hù)系統(tǒng)企業(yè) 2025-11-06

- 江西通用預(yù)測(cè)性維護(hù)系統(tǒng)服務(wù) 2025-11-06

- 貴州智能化預(yù)測(cè)性維護(hù)系統(tǒng)哪家好 2025-11-06

- 福建一站式預(yù)測(cè)性維護(hù)系統(tǒng)服務(wù) 2025-11-06

- 河南2025工地實(shí)名制 2025-11-07

- 吉林機(jī)器人力控推廣 2025-11-07

- 安徽新能源智能倉(cāng)儲(chǔ)系統(tǒng) 2025-11-07

- 福建OLED規(guī)定 2025-11-07

- 吉林智慧預(yù)測(cè)性維護(hù)系統(tǒng)平臺(tái) 2025-11-07

- 初中物理情境創(chuàng)設(shè)軟件排名 2025-11-07

- 崇明區(qū)自動(dòng)化日用百貨銷售 2025-11-07

- 安徽電商平臺(tái)軟件開(kāi)發(fā)哪家比較好 2025-11-07

- 現(xiàn)代網(wǎng)絡(luò)營(yíng)銷企劃操作 2025-11-07

- 安徽合規(guī)的專利檢索網(wǎng)站 2025-11-07