上海智能集裝袋機器人廠家供應

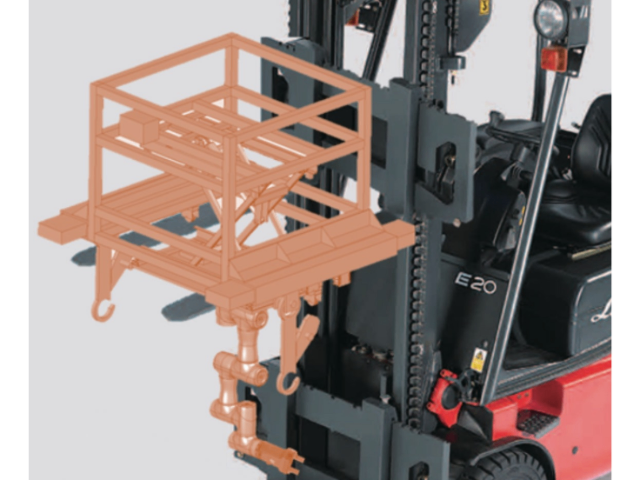

集裝袋機器人的機械系統由多軸聯動機械臂、柔性抓取裝置、移動底盤三大模塊構成。機械臂通常采用五軸或六軸設計,其中水平軸(A軸)負責橫向移動,垂直軸(B軸)控制升降高度,旋轉軸(C軸)實現本體轉向,末端抓取軸(D軸)配合手抓完成旋轉、翻轉等復雜動作。例如,某型號機器人通過B軸的升降補償功能,可在搬運不同重量集裝袋時自動調整抓取高度,確保搬運過程平穩無顛簸。移動底盤則集成全向輪或麥克納姆輪技術,支持橫向、斜向及原地旋轉,較小轉彎半徑可控制在1.2米以內,適應狹窄倉庫通道作業。運動控制方面,采用實時插補算法實現多軸協同,路徑規劃精度達±0.1毫米,確保機械臂在高速運動中仍能準確定位集裝袋的吊帶或邊角。集裝袋機器人集裝袋機器人通過自動化包裝,減少人力需求。上海智能集裝袋機器人廠家供應

集裝袋機器人的運動控制需兼顧效率與精度。其關鍵算法包括逆運動學求解、軌跡插補及碰撞檢測三大模塊:逆運動學求解將目標位姿轉換為各關節角度參數,確保機械臂末端準確到達抓取點;軌跡插補通過五次多項式曲線規劃關節運動軌跡,避免急停導致的物料晃動;碰撞檢測則基于實時更新的環境地圖,動態調整路徑以規避障礙物。在復雜倉儲環境中,機器人采用A*算法進行全局路徑規劃,結合動態窗口法(DWA)實現局部避障,例如在狹窄通道中,系統可自動計算較優通過角度,并將速度限制在0.5米/秒以內。某實驗數據顯示,優化后的路徑規劃算法可使機器人平均作業時間縮短18%,同時降低能耗22%。上海智能集裝袋機器人廠家供應集裝袋機器人支持與自動分揀系統集成應用。

視覺識別是集裝袋機器人實現智能化的關鍵技術。傳統碼垛設備依賴固定傳感器或人工示教,難以應對集裝袋尺寸波動、擺放角度偏差等變量;而新一代機器人通過多光譜成像技術,可穿透粉塵環境獲取清晰圖像,并結合卷積神經網絡(CNN)進行實時分析。例如,某研究機構開發的視覺系統可識別12種常見集裝袋類型,包括帶內襯袋、雙層復合袋等特殊結構,并通過遷移學習算法快速適應新物料特征。在動態抓取場景中,系統以每秒30幀的速率更新袋體的位置數據,配合機械臂的預測控制算法,可將抓取成功率提升至99.2%。此外,視覺系統還支持缺陷檢測功能,可識別袋體破損、縫線開裂等質量問題,為生產追溯提供數據支持。

為應對大規模物流場景需求,集裝袋機器人已實現多機協同作業模式。通過5G通信與邊緣計算技術,多臺機器人可共享實時位置數據與任務進度,構建分布式調度網絡。例如,在港口集裝箱裝卸作業中,3臺機器人可同步完成集裝袋從輸送線抓取、跨區搬運至集裝箱內堆疊的全流程,單循環作業時間縮短至90秒,較單機模式效率提升200%。協同算法還包含碰撞預測模塊,當兩臺機器人路徑交叉時,系統自動調整速度或重新規劃路徑,避免碰撞。數據顯示,多車協同系統可使日均處理量突破5000噸,滿足現代化物流中心的高吞吐需求。集裝袋機器人集裝袋機器人通過自動化測試,提高產品質量。

視覺識別是集裝袋機器人的“眼睛”,其技術演進經歷了從2D成像到3D點云處理的跨越。早期設備依賴2D相機識別物體輪廓,但在面對褶皺、反光或重疊的噸包袋時,誤檢率高達15%;新一代機器人采用TOF深度相機與結構光投影技術,通過發射脈沖光并計算反射時間差,生成高精度3D點云模型。例如,艾馳克科技的閃現?iTraxe?機器人搭載的Intel RealSense D455相機,可在0.5米至3米范圍內實現亞毫米級精度,配合YOLOv8目標檢測算法,能同時識別20個不同規格的噸包袋,并規劃較優抓取順序。在浙江某糧食加工廠的實測中,該技術使機器人對異形包裝(如底部凸起的飼料袋)的抓取成功率從72%提升至98%,單次作業時間縮短40%。集裝袋機器人為精益生產提供有力的物流保障。江蘇專業集裝袋搬運機器人品牌

集裝袋機器人提升生產現場的作業安全性。上海智能集裝袋機器人廠家供應

集裝袋機器人正從單獨作業向人機協作方向演進。協作型機器人配備力覺傳感器與安全皮膚,可與操作人員共享工作空間。例如,在集裝袋縫制環節,機器人負責搬運重袋,操作人員通過手勢控制調整縫制位置,雙方協作完成作業。部分系統還引入語音交互功能,操作人員可通過語音指令啟動、暫停或調整機器人參數,簡化操作流程。實驗表明,人機協作模式使復雜任務處理時間縮短40%,同時降低操作人員勞動強度。未來,隨著觸覺反饋技術與AR導航的融合,人機協作將邁向更高層次。上海智能集裝袋機器人廠家供應

- 嘉興自動取放集裝袋機器人處理 2025-11-06

- 湖州新型集裝袋搬運機器人報價 2025-11-06

- itraxe高精度集裝袋搬運機器人排行榜 2025-11-06

- 金華集裝袋搬運機器人定制 2025-11-06

- 上海噸堆垛機器人源頭工廠 2025-11-06

- 衢州智能集裝袋機器人研發設計 2025-11-06

- 集裝袋機器人批發 2025-11-06

- 上海專業集裝袋搬運機器人報價 2025-11-06

- 金華AI驅動集裝袋搬運機器人產品演示 2025-11-05

- 嘉興集裝袋搬運機器人研發設計 2025-11-05

- 重慶澳大利亞專線到門平臺 2025-11-06

- 漂亮國設備卡車運輸協會 2025-11-06

- 黃陂靠譜的食材配送供應商 2025-11-06

- 河南涂層用的聚氯乙烯糊樹脂什么價格 2025-11-06

- 天津防水汽車零部件銷售 2025-11-06

- 福建進口軸承 2025-11-06

- 湖北工地手推車報價方案 2025-11-06

- 無錫貨物運輸服務公司 2025-11-06

- 陽江歐洲雙清到門專線 2025-11-06

- 宜興方便中型貨架供應商家 2025-11-06