安徽電液伺服鋼板彈簧疲勞試驗機源頭廠家

電磁諧振式疲勞機則像一位“輕量級拳擊手”,以25 kHz的諧振頻率在小載荷領域打出高速組合拳。它利用試樣本身的彈性與附加質量塊構成質量-彈簧系統,驅動線圈只需補償阻尼損耗,能耗為同等液壓機的1/10。在骨科植入物鈦合金小骨板的測試中,載荷范圍50 N-2 kN,循環次數往往設定至5000萬次,對應人體20年步態沖擊。設備通過實時掃頻追蹤諧振點:當裂紋萌生導致剛度下降0.5%,控制系統立即將驅動頻率下調2 Hz,維持峰值位移恒定。這種“自我調諧”機制使試驗無需停機補償,效率比傳統旋轉彎曲法提高八倍。更巧妙的是,磁懸浮軸承替代機械導軌,消除了摩擦熱,試樣溫升小于1 ℃,從而將溫升-疲勞耦合誤差壓到。疲勞試驗機服務品質,及時響應技術咨詢。安徽電液伺服鋼板彈簧疲勞試驗機源頭廠家

疲勞試驗機根據試驗頻率可分為低頻、中頻、高頻和超高頻四種類型,不同頻率范圍對應不同的試驗需求及驅動方式:低頻疲勞試驗機(<30Hz)主要用于模擬靜態或慢速交變載荷,如建筑結構、大型機械部件的疲勞測試。典型驅動方式:機械式、液壓式,適用于大載荷、長周期試驗。中頻疲勞試驗機(30Hz-100Hz)適用于汽車零部件、一般金屬材料的疲勞性能評估。典型驅動方式:伺服電機驅動,兼顧精度與效率。高頻疲勞試驗機(100Hz-300Hz)用于模擬快速循環載荷,如航空發動機葉片、高速軸承等。典型驅動方式:電磁諧振式,具有高頻率、低能耗的特點。超高頻疲勞試驗機(>300Hz)主要用于聲學、微電子等領域的超高速疲勞測試。典型驅動方式:氣動式或聲學激勵,可實現數千赫茲的振動頻率。液壓疲勞試驗機的維護要點液壓式疲勞試驗機(通常為低頻)需定期維護,以確保長期穩定運行:液壓油管理:液壓油在長期使用中易氧化、結焦,同時泵閥磨損會產生金屬屑,降低油液清潔度,導致系統故障。更換周期:建議每10個月更換一次液壓油,并定期檢測油品質量,避免因油液劣化引發非計劃停機。系統維護:定期檢查油路密封性,清洗或更換濾芯,防止雜質堵塞液壓元件。通過科學分類與規范維護。 成都電液伺服彈簧疲勞試驗機廠家優化生產流程,降低疲勞試驗機綜合生產成本。

為確保疲勞試驗機的長期穩定運行,需建立三級維護體系:日常維護包括定期潤滑導軌、檢查液壓油清潔度(NAS8級以下)和緊固傳感器連接件;月度維護需校準力值傳感器(誤差±)并清理冷卻系統濾網;年度大修則應更換密封件、校驗控制系統PID參數。常見故障中,載荷波動超過±1%通常源于液壓伺服閥堵塞,需用超聲波清洗;若試樣斷裂后設備仍持續加載,可能是極限位置傳感器失效,應立即更換光電開關。環境控制是影響測試精度的關鍵因素。當溫濕度超出23±5℃、50±10%RH范圍時,應變片基底材料性能會漂移,建議配備恒溫實驗室。對于高頻測試(>50Hz),需特別注意共振問題:可通過加速度傳感器監測機架振動,加裝阻尼器或調整夾具質量分布來抑制諧波。數據異常排查時,應優先檢查信號屏蔽是否完好,接地電阻是否小于4Ω。隨著IIoT技術的普及,新一代試驗機已配備遠程診斷功能,工程師可通過AR眼鏡指導現場維護,大幅降低停機時間。建立完整的設備健康檔案,記錄累計循環次數、關鍵部件更換記錄等,對延長使用壽命至關重要。

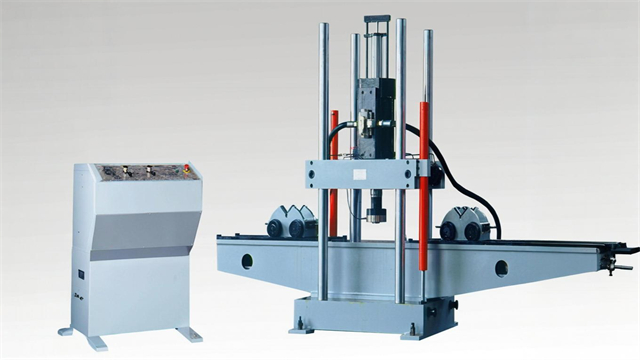

大型結構件疲勞試驗機像一座“鋼鐵龍門”,專啃風電輪轂、高鐵轉向架這類百噸級試件。四柱式框架高 6 m,橫梁由四臺 1000 kN 伺服作動器同步驅動,相位差控制在 ±0.1°,確保彎扭復合加載不失真。試驗頻率 0.5 Hz,一次循環即消耗 4 MJ 能量,因此配置了 2000 L/min 的水冷單元,把油溫恒定在 38 ℃。裂紋監測采用分布式光纖,沿焊縫布置 50 個測點,每 0.1 s 輸出應變場云圖;AI 算法自動識別 2 mm 以上裂紋,預先 10^5 次循環報警。這套系統曾讓 3 MW 風機輪轂在 45 天內完成 20 年壽命驗證,直接節省海上停機損失 800 萬元,成為大型裝備“加速疲勞”的行業。精細制造工藝,提升疲勞試驗機穩定性與耐用性。

傳統液壓式試驗機在頻率>100Hz時會出現嚴重的波形畸變,而電磁共振型設備又受限于載荷容量(通常<5kN)。近年突破性解決方案包括:壓電陶瓷驅動技術:采用疊堆式壓電作動器(位移±100μm,響應時間<1ms),在20kHz頻率下仍能保持±1%的載荷精度,特別適合微電子焊點測試磁流變緩沖系統:通過智能阻尼控制解決高頻工況下的結構共振問題,使10kN級設備的工作頻率突破500Hz激光輔助測量:采用多普勒激光測振儀(帶寬1MHz)替代傳統引伸計,解決高頻變形測量難題在半導體封裝測試中,新型高頻設備可模擬芯片在5G通信下的熱機械疲勞(ΔT=150℃/s),每個測試周期50ms,較傳統方法效率提升400倍。但挑戰依然存在:高周疲勞(10^9次循環)測試的能耗問題,目前1次完整測試需耗電3000kWh微型試樣(<1mm3)的夾持技術,需開發基于微機電系統(MEMS)的使用夾具超高頻(>50kHz)下的熱量累積,要求液氮冷卻系統響應時間<。 專屬定制服務,量身打造適配疲勞測試設備。成都電液伺服彈簧疲勞試驗機廠家

液壓伺服疲勞試驗機通過閉環控制實現高精度載荷,適用于金屬材料的高頻疲勞測試。安徽電液伺服鋼板彈簧疲勞試驗機源頭廠家

現代疲勞試驗機正經歷從機械化到智能化的技術躍遷,主要體現在三大創新方向:首先是AI驅動的預測性維護系統,通過振動傳感器和電流信號建立深度學習模型,可提-7天預警伺服電機軸承磨損等故障,使非計劃停機時間減少80%。其次是數字孿生技術的深度應用,如某車企在測試底盤部件時,將試驗機采集的實時應變數據與CAD模型動態耦合,實現了每10萬次循環自動優化一次載荷譜。前沿的是5G遠程協同測試系統,中國商飛開發的分布式疲勞測試平臺,可同時控制位于上海、西安、沈陽三地的12臺試驗機對飛機機翼進行同步加載測試,數據延時控制在5ms以內。這些智能化升級使單臺設備年測試效率提升40%,人力成本降低35%。安徽電液伺服鋼板彈簧疲勞試驗機源頭廠家

濟南五星測試儀器有限公司坐落在濟南,成熟的技術,帶頭人的鉆研精神成就公司不斷創新,腳踏實地的邁向每一步,公司成立以來先后為各個企業科研所,鋼鐵冶金,公路交通和高校提供了專業的成套實驗室設備以誠信為本得到用戶的好評。公司主要經營:電液伺服萬能試驗機,微機控制液壓萬能試驗機,電液伺服拉力試驗機L機,電子萬能試驗機,動平衡機,沖擊試驗機,落錘沖擊機,杯突試驗機,疲勞試驗系統,硬度計,金相成套設備,元素分析儀,進口光譜儀等理化室成套設備,公司承接非標設備的研制和開發,試驗機的改造升級。濟南五星測試儀器有限公司有完善的銷售體系和售后服務,服務全國客戶建立了青島,北京,沈陽,鄭州,無錫,寧波,武漢,重慶,成都,建立了服務網點。

- 揚州金屬拉力試驗機廠家供應 2025-11-05

- 濟寧100KN定制拉力試驗機費用 2025-11-05

- 河南桌上型拉力試驗機 2025-11-05

- 安徽多功能萬能試驗機廠家 2025-11-05

- 日照桌上型拉力試驗機廠家直銷 2025-11-05

- 江西伺服電機驅動萬能試驗機供應商廠家 2025-11-05

- 江蘇多功能萬能試驗機測試儀 2025-11-05

- 江西大型拉力試驗機費用 2025-11-05

- 江西微電腦萬能試驗機 2025-11-05

- 泰州100KN定制拉力試驗機售價 2025-11-05

- 小型骨架油封 2025-11-05

- 上海定做壓力烤箱廠家直銷 2025-11-05

- 蘇州國產母版拼版機哪家好 2025-11-05

- 湖北盾構機油缸多少錢 2025-11-05

- 高唐定制大型龍門刨床廠家現貨 2025-11-05

- 上海好的智能倉儲解決方案 2025-11-05

- 河北換熱器OEM代加工銷售電話 2025-11-05

- 廣東閥門電磁閥總成定制價格 2025-11-05

- 云南新材料化工生產怎么解決真空出料問題減壓蒸餾出料泵 2025-11-05

- 河北保溫塑料管道焊接機 2025-11-05