江蘇小型注塑模具設計加工專賣

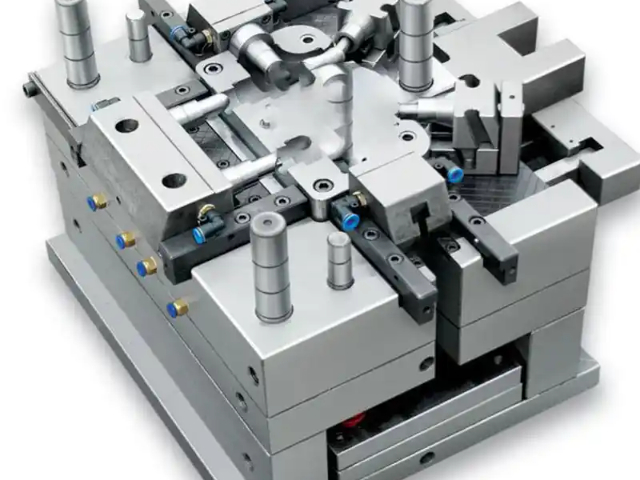

注塑模具設計加工,復合材料成型模具技術針對長纖維增強塑料,我們開發了一站式的模具解決方案。模具流道采用拋物線漸變設計,入口直徑8mm,末端直徑5mm,有效減少纖維斷裂。研究表明,這種設計使纖維保留長度從1.2mm提升至2.8mm。模具表面進行特殊處理,硬度達到HRC58-62,耐磨性提升5倍。經過10萬次注射測試,型腔表面仍保持完好。實際生產數據顯示,產品機械強度提升35%,warpage變形量控制在0.15%以內,完全滿足結構件的使用要求。注塑模具設計加工,模具項目管理全程跟進,確保進度、質量與成本可控。江蘇小型注塑模具設計加工專賣

注塑模具設計加工,模具智能制造與數字化工廠集成我們開發的模具智能制造系統實現與MES、ERP系統的***集成。系統通過128個數據采集點實時監控模具運行狀態,數據更新頻率達100ms。在實際應用中,該系統使模具準備時間縮短45%,生產效率提升32%。我們建立的數字孿生系統可實時模擬模具運行狀態,預測精度達到92%。通過大數據分析,系統自動優化工藝參數,使產品換型時間從2小時縮短至15分鐘。該系統已成功應用于智能工廠項目,實現模具管理的數字化。湖南附近注塑模具設計加工成本價注塑模具設計加工,模具交付周期嚴格把控,確保客戶生產計劃順利執行。

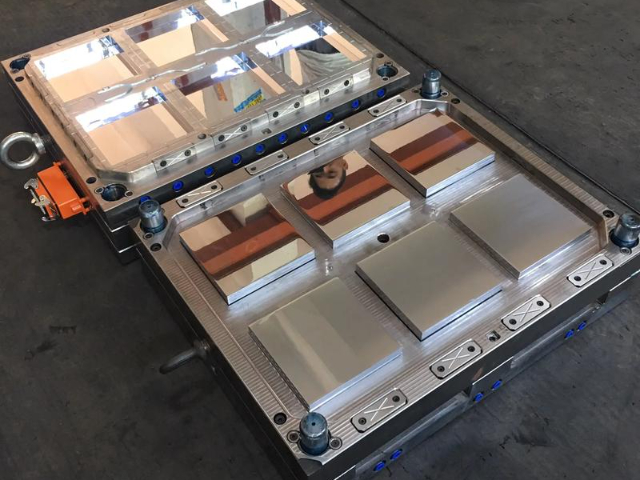

注塑模具設計加工,傳統的直線鉆孔冷卻水道難以貼合復雜的產品形狀,易導致冷卻不均與周期延長。我們采用金屬3D打印(增材制造)技術或高速深孔鉆技術,制造出無限接近產品輪廓的“隨形冷卻水道”。這種水道能夠均勻、高效地帶走模仁熱量,使模具表面溫度場高度一致,從而將冷卻時間縮短(比較高可達30%以上),并有效消除因局部過熱導致的產品翹曲變形、縮痕等缺陷。雖然初期制造成本較高,但隨形冷卻技術能大幅提升生產效率與產品品質一致性,對于大批量生產而言,其綜合經濟效益非常明顯。

注塑模具設計加工,我們開發的模具熱平衡系統采用多回路控溫設計,通過28個高精度溫度傳感器實時監測模面溫度分布。系統運用計算流體動力學分析優化冷卻水道布局,將模面溫差嚴格控制在±1.5℃范圍內。在實際生產驗證中,該系統使大型汽車部件模具的冷卻時間縮短32%,產品翹曲變形量降低至0.08%以下。我們還在熱流道系統集成智能溫控模塊,采用PID自適應算法將噴嘴溫度波動控制在±0.3℃。通過3年的運行數據統計,該系統使模具熱變形故障率降低82%,每年節約維修成本約15萬元。特別在液晶電視面殼等大型高光模具上,該系統成功實現了無熔接痕的完美表面質量。我們注重模具的維護便利性,采用標準化模架和模塊化設計,使得后期保養、維修和更換零件更加快捷。

注塑模具設計加工,我們建立的模具快速設計系統包含128個標準模塊和256個參數化模板,覆蓋了90%的常見模具結構。通過知識工程技術,系統可自動完成70%的設計工作,使設計周期縮短60%。系統還集成了智能審核功能,可自動檢測設計干涉、強度不足等問題。在實際應用中,該系統使模具設計錯誤率降低85%,設計質量一致性提升至95%。我們還建立了完善的標準件庫,包含超過2000種經過驗證的標準組件,大幅提高了設計效率和可靠性。這套系統特別適用于需要快速響應的項目,幫助客戶縮短產品開發周期。注塑模具設計加工,微型注塑模具精密制造,滿足微小零件高精度成型。湖南附近注塑模具設計加工成本價

注塑模具設計加工,模具報價快速透明,項目成本可控,無隱形消費。江蘇小型注塑模具設計加工專賣

注塑模具設計加工,我們開發的模具熱管理系統采用多回路控溫設計,通過32個溫度傳感器實時監測模具各區域溫度變化。系統運用計算流體動力學分析優化冷卻水道布局,使熱交換效率提升45%。在實際應用中,該系統成功將模具升溫時間從傳統的25分鐘縮短至8分鐘,能耗降低40%。我們還在模具關鍵部位采用納米隔熱材料,有效減少熱量散失,使模具表面溫度均勻性控制在±1.5℃以內。通過智能溫控算法,系統可根據生產狀態自動調整加熱功率,實現按需供熱。這套系統已應用于超過50套大型模具,平均每套模具年節電達1.2萬度,降低了生產成本。江蘇小型注塑模具設計加工專賣

深圳市久茂塑膠五金有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在廣東省等地區的橡塑中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,**協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來深圳市久茂塑膠五金供應和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- 河北工業注塑模具設計加工費用是多少 2025-10-31

- 湖南什么是溫濕度傳感器型號 2025-10-31

- 安徽大型觸摸開關商家 2025-10-31

- 北京國產溫濕度傳感器現價 2025-10-31

- 湖北小型觸摸開關有哪些 2025-10-31

- 湖北哪里有溫濕度傳感器產品 2025-10-31

- 廣東附近注塑模具設計加工成本價 2025-10-31

- 浙江注塑模具設計加工參考價 2025-10-31

- 浙江什么是智能插座外殼供應商 2025-10-31

- 安徽小型智能插座外殼供應商 2025-10-31

- 上海PEEK密封圈機加工 2025-11-06

- 上海食品級水箱品牌 2025-11-06

- 浙江PBT鐳雕粉塑膠標記 2025-11-06

- 江蘇加厚吹塑制品價錢 2025-11-06

- 湖南PP料價格 2025-11-06

- 江西哪里有GRS銅線廠家 2025-11-06

- 淮北耐寒塑料托盤哪家便宜價格 2025-11-06

- 寧夏貨架塑料托盤定做 2025-11-06

- 湖北PP料物性表 2025-11-06

- 宜興品牌opp袋服務電話 2025-11-06