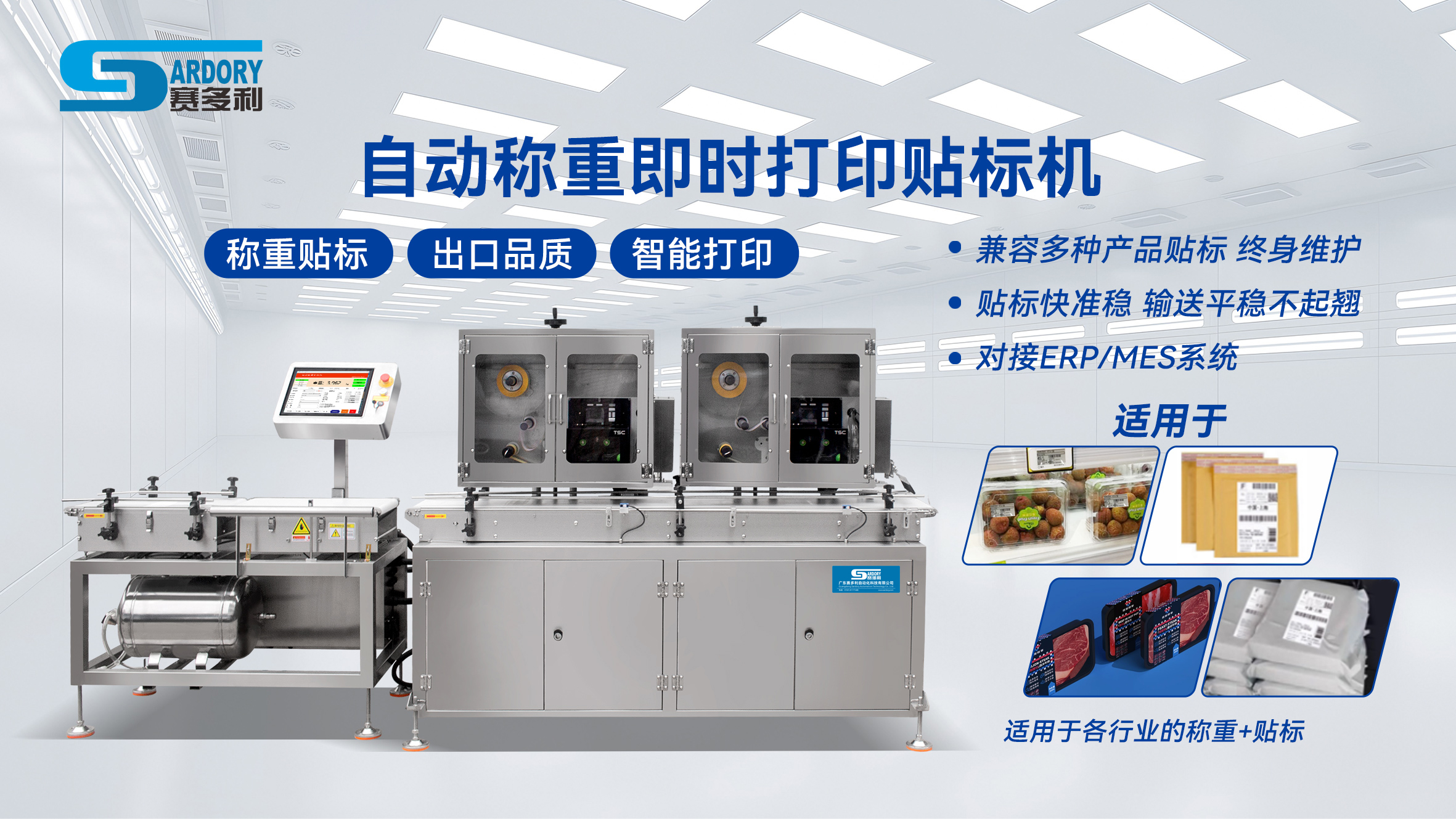

廣東賽多利稱重貼標機:打破生產痛點的實戰案例解析?

在食品、物流、醫藥等行業的生產流程中,稱重與貼標環節是產品出廠前的關鍵步驟,但實際操作中常面臨三類主要痛點:人工參與導致的效率低下、重量檢測誤差超標、貼標位置偏移影響合規性,這些問題不單拖慢生產節奏,還可能導致產品返工、交付延遲,增加企業運營成本。廣東賽多利基于對生產場景的深度洞察,研發的稱重貼標機通過針對性技術設計,為這些痛點提供解決方案,且已在多個行業的實戰案例中驗證效果。

痛點一:人工稱重貼標效率低、數據易出錯 —— 自動化設計提效降錯

不少企業早期依賴人工完成稱重與貼標銜接,工作人員需先手動記錄產品重量,再將數據錄入貼標系統后手動粘貼標簽,導致單產品處理時間長,還易因記錄失誤導致重量數據與標簽信息不匹配。某食品企業生產袋裝堅果時,曾面臨此類問題:人工稱重貼標環節人均每小時只能處理 80 袋產品,且每月約有 2% 的產品因數據錄入錯誤需重新貼標。引入廣東賽多利稱重貼標機后,設備實現 “稱重 - 數據同步 - 標簽打印 - 自動貼標” 全流程自動化,無需人工干預,每小時可處理 140 袋以上產品,生產效率提升 40% 以上;同時,重量數據通過傳感器直接傳輸至打印模塊,避免人工記錄偏差,數據匹配準確率顯著提高,重新貼標率降至 0.3% 以下,大幅減少返工成本。

痛點二:重量誤差大、貼標偏移 —— 精確化設計保障合規

重量檢測精度不足、貼標位置不穩定,是影響產品合規性的常見問題。食品行業需確保標簽重量與實際重量一致,物流行業需明確標注包裹重量以避免分揀失誤,若設備精度不達標,易引發客戶投訴或監管風險。上述食品企業在使用傳統設備時,曾因稱重傳感器精度不足,導致部分產品重量誤差超出行業允許范圍;貼標時因缺乏定位設計,標簽偏移率約 3%,不符合食品包裝的合規要求。廣東賽多利稱重貼標機搭載高精度稱重傳感器,將重量檢測誤差控制在行業通用標準范圍內,確保標簽重量數據準確;同時,貼標機構采用精確定位設計,通過調節貼標壓力與導向裝置,使標簽貼合位置偏差控制在較小范圍,該食品企業的貼標偏移率降至 0.5% 以下,完全滿足合規要求。

另一物流企業也面臨類似痛點:傳統設備無法實現包裹重量與物流信息的同步標注,分揀環節常因重量信息不準出現錯分。引入廣東賽多利稱重貼標機后,設備在完成包裹稱重的同時,同步打印包含重量、物流編碼的標簽,確保信息一一對應,分揀環節的出錯率降低 60% 以上,提升了包裹流轉效率。

痛點三:設備適配性差、故障排查難 —— 靈活化與智能化設計降本

不同行業產品規格差異大,設備若無法靈活適配,需頻繁改造調整;同時,設備故障后排查困難,易導致長時間停機。廣東賽多利稱重貼標機通過兩項設計解決這類問題:一是支持靈活調整參數,針對不同尺寸、材質的產品(如食品的袋裝產品、物流的紙箱包裹),可通過操作面板微調稱重范圍、貼標高度,無需大規模改造;二是具備故障自診斷功能,設備出現異常時,會通過操作界面提示故障類型(如傳感器異常、打印頭缺紙),工作人員可快速定位問題并處理,減少停機維護時間。某醫藥企業生產不同規格的盒裝藥品時,借助參數調整功能,無需更換設備即可完成多品類貼標;故障自診斷功能也讓設備平均故障排查時間縮短至 15 分鐘以內,降低了因停機導致的生產損失。

從食品企業的效率提升,到物流企業的誤差減少,廣東賽多利稱重貼標機的實戰案例表明,其通過自動化、精確化、靈活化的技術設計,能切實打破生產中的常見痛點。同時,針對不同行業的差異化需求,設備還可提供定制化調整,讓解決方案更貼合企業實際生產場景,成為提升生產效率與合規性的實用工具。