杭州碳鋼管切管機提供商

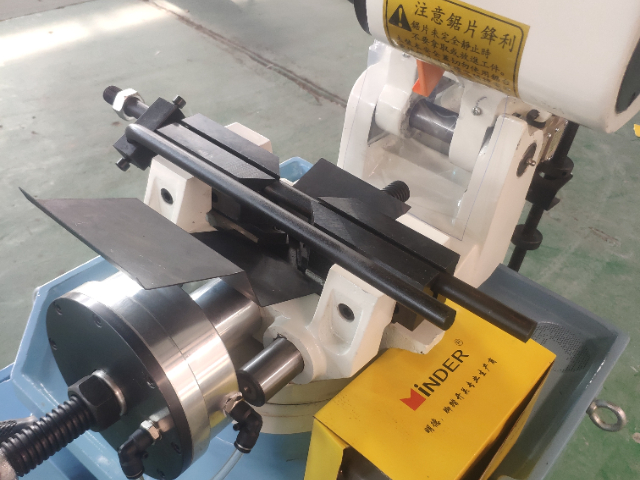

切管機的質量檢測是確保設備性能穩定的重要環節。在切管機生產完成后,制造商會對設備進行嚴格的質量檢測,包括外觀檢查、性能測試、安全檢測等多個方面。外觀檢查主要檢查設備的表面質量、零部件的安裝是否牢固等;性能測試則通過實際切割操作,檢測設備的切割精度、切割效率、穩定性等性能指標是否符合要求;安全檢測則重點檢查設備的安全防護裝置是否齊全有效,電氣系統是否存在安全隱患等。只有通過嚴格的質量檢測,確保設備各項性能指標都符合標準要求,切管機才能出廠交付使用。這種嚴格的質量檢測制度保證了切管機的質量可靠性,為用戶提供了優良的產品。切管機可實現切割參數的自學習與智能優化。杭州碳鋼管切管機提供商

切管機作為現代工業體系中不可或缺的基礎設備,其存在深刻影響著管道加工的效率與質量。從石油化工到建筑供水,從汽車制造到航空航天,管道系統的準確連接與可靠運行均依賴于切管機對管材的準確切割。它不只是管道安裝的首道工序,更是決定后續焊接、連接等工藝能否順利開展的關鍵。傳統切割方式依賴人工或簡單機械,存在效率低下、切口粗糙等問題,而切管機的出現徹底改變了這一局面。通過自動化控制與精密機械結構的結合,切管機能夠實現對金屬、塑料、復合材料等各類管材的高速、高精度切割,為工業生產提供了標準化、一致性的切割解決方案。其穩定性與可靠性直接關系到整個生產線的連續運行,是現代工業追求高效、低成本制造的重要支撐。遼寧薄壁管切管機排行榜切管機可實現小批量定制與大批量生產的靈活切換。

切割精度是衡量切管機性能的關鍵指標,其控制機制涉及多個環節。首先,管材的定位是精度控制的基礎。切管機通過定位裝置將管材精確放置在切割位置,定位裝置通常采用高精度的導軌與滑塊結構,確保管材在水平與垂直方向上的位置準確。同時,定位裝置還具備微調功能,可根據實際需求對管材位置進行細微調整,進一步提高切割精度。在切割過程中,刀具的運動軌跡對精度影響明顯。切管機通過先進的控制系統精確控制刀具的運動,確保刀具按照預設路徑切割管材。控制系統多采用數控技術,通過編程設定切割參數,如切割速度、進給量等,實現自動化切割。數控系統還具備實時監測與反饋功能,可實時獲取刀具位置、切割深度等信息,并與預設參數進行對比,一旦發現偏差,立即調整刀具運動,保證切割精度。

切管機的質量控制體系貫穿設備設計、生產與使用的全生命周期。設計階段,通過有限元分析(FEA)模擬切割過程中的應力分布,優化機械結構強度,避免因設計缺陷導致設備故障;同時,采用計算機輔助設計(CAD)與計算機輔助制造(CAM)技術,確保零部件加工精度與裝配一致性。生產階段,嚴格遵循ISO 9001質量管理體系,對原材料進行入廠檢驗,對關鍵部件進行無損檢測,如超聲波探傷或磁粉檢測,確保材料無缺陷;裝配過程中采用工裝夾具定位,減少人為裝配誤差,并通過三坐標測量儀檢測設備整體精度。使用階段,通過定期校準與質量檢測,如測量切口垂直度、表面粗糙度等指標,確保設備長期保持切割質量穩定;同時,建立用戶反饋機制,收集設備運行數據與改進建議,持續優化產品質量。切管機支持加工數據自動記錄,實現質量可追溯。

切管機可采用智能控制系統實現能耗優化。智能控制系統可根據切割參數與管材特性自動調整電動機的輸出功率,避免電動機長時間處于高功率運行狀態,減少電能消耗。智能控制系統還可具備待機節能功能,當切管機長時間無操作時,自動進入待機狀態,降低能耗。同時,通過對切管機的運行數據進行實時監測與分析,智能控制系統能夠發現能耗異常情況,及時進行調整與優化,進一步提高能耗效率。切割質量是切管機性能的關鍵體現,建立完善的切割質量評估體系對提高切管機性能至關重要。切割質量評估可從多個維度進行,包括切割面粗糙度、切割尺寸精度、切割斷面垂直度等。切管機通過智能算法優化切割路徑與材料利用率。鄭州金屬切管機排行榜

切管機在科研實驗裝置、定制化設備制造中需求多。杭州碳鋼管切管機提供商

智能化集成是切管機技術升級的必然方向,其通過物聯網、大數據及人工智能技術的融合,實現設備狀態的實時監控與工藝參數的智能優化。例如,在切割單元安裝振動傳感器與溫度傳感器,可實時采集刀盤磨損數據,結合機器學習算法預測剩余使用壽命,提前安排維護計劃。數控系統則可通過分析歷史切割數據,自動調整進給量、轉速等參數,以適應不同批次管材的材質波動。此外,智能化切管機還可與上下游設備(如管材存儲系統、焊接機器人)實現數據互通,構建自動化生產線,減少人工干預,提升整體生產效率。通過智能化集成,切管機正從單一加工設備向工業互聯網節點轉型,為制造業的數字化轉型提供有力支撐。杭州碳鋼管切管機提供商

- 張家港微型縮管機方案報價 2025-11-07

- 深圳基本款切鋁機廠家價格 2025-11-07

- 深圳小型縮管機多少錢一臺 2025-11-06

- 山東小型彎管機公司 2025-11-06

- 北京德宇機械倒角機 2025-11-06

- 遼寧新款切鋁機定做 2025-11-06

- 張家港伺服彎管機供應商 2025-11-06

- 山東鋁合金縮管機提供商 2025-11-06

- 浙江圓鋸切鋁機批發價格 2025-11-06

- 北京全自動切管機排行榜 2025-11-06

- 陜西風閥特點 2025-11-07

- 封裝推拉力機電阻元件剪切力機剪切力測試機生廠商 2025-11-07

- 臺州穿梭式貨架市場報價 2025-11-07

- 安徽數控車床價格 2025-11-07

- 安慶非甲烷總烴在線監測儀定做 2025-11-07

- 海安哪里有數控機床 2025-11-07

- 重慶Z型提升機哪家好 2025-11-07

- 深圳三相電機企業 2025-11-07

- 江蘇可追溯虎克鉚釘2600 2025-11-07

- 無錫移動式皮帶輸送機推薦廠家 2025-11-07