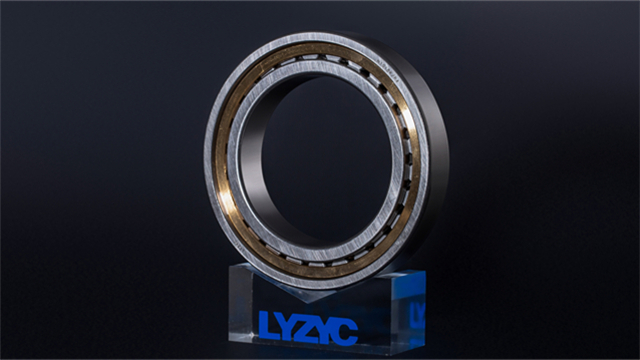

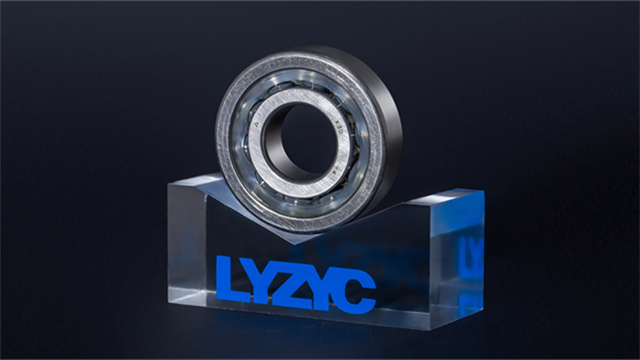

山東高精度超高速角接觸球軸承

角接觸球軸承的磁流變彈性體自適應預緊結構:磁流變彈性體(MRE)具有磁場可控的力學特性,將其應用于角接觸球軸承的預緊結構,實現自適應調節功能。在軸承內外圈之間布置 MRE 彈性元件,并設置電磁線圈。當軸承運行工況變化時,傳感器實時監測振動、溫度等參數,控制系統根據數據調節電磁線圈電流,改變 MRE 的彈性模量和預緊力。在風電變槳系統角接觸球軸承中,該結構使軸承在陣風引起的載荷突變時,能在 10ms 內調整預緊力,避免游隙變化導致的傳動精度下降,相比傳統彈簧預緊方式,軸承疲勞壽命延長 3.2 倍,有效減少風機維護頻次和高空作業風險。角接觸球軸承選用高碳鉻鋼材質,在重載工況下保持良好耐磨性。山東高精度超高速角接觸球軸承

角接觸球軸承的多體動力學仿真分析:多體動力學仿真分析技術對角接觸球軸承在復雜工況下的性能研究具有重要意義。通過建立包含軸承、軸、殼體等多個部件的多體動力學模型,考慮各部件之間的相互作用和運動關系,模擬軸承在實際工作中的受力、運動和振動情況。利用仿真分析結果,可以深入了解軸承的動態特性,如滾動體的運動軌跡、接觸力分布、振動響應等,為軸承的設計優化提供依據。在汽車發動機曲軸用角接觸球軸承設計中,通過多體動力學仿真分析,發現軸承在高速運轉時存在局部應力集中問題,通過改進軸承的結構參數和配合方式,有效降低了應力集中程度,提高了軸承的疲勞壽命和可靠性。同時,仿真分析還可以預測軸承在不同工況下的性能表現,為發動機的整體性能優化提供支持。山東高精度超高速角接觸球軸承角接觸球軸承的滾子表面修形,降低運轉噪音。

角接觸球軸承的梯度孔隙金屬材料散熱設計:梯度孔隙金屬材料散熱設計利用材料孔隙率的梯度變化,實現角接觸球軸承的高效散熱。采用 3D 打印技術制備具有梯度孔隙結構的軸承座,從軸承安裝部位到外部,孔隙率從 10% 逐漸增加到 60%。這種結構不只保證了軸承座的強度,又為熱量傳遞提供了良好的通道。同時,在孔隙中填充高導熱的碳納米管陣列,進一步增強散熱能力。在電動汽車電機用角接觸球軸承中,該散熱設計使軸承的工作溫度比傳統設計降低 30℃,有效避免了因高溫導致的潤滑脂老化和軸承失效問題,提升了電機的工作效率和使用壽命,有助于延長電動汽車的續航里程。

角接觸球軸承的激光沖擊強化殘余應力調控技術:激光沖擊強化技術通過高能激光脈沖在軸承表面產生殘余壓應力,提高軸承的疲勞性能。利用短脈沖、高能量密度的激光束照射軸承表面,使表面材料瞬間汽化并產生沖擊波,在軸承表面形成深度為 0.3 - 0.8mm 的殘余壓應力層。在工程機械的液壓泵軸承中,經激光沖擊強化處理后,軸承的疲勞壽命提高 5 倍,表面硬度增加 25%,能夠更好地承受液壓系統的高頻壓力波動,減少了軸承的故障發生概率,提高了工程機械的工作可靠性和穩定性。角接觸球軸承的安裝壓力監測,防止過緊或過松問題。

角接觸球軸承的油氣潤滑系統應用:油氣潤滑系統為角接觸球軸承提供了一種高效的潤滑方式,特別適用于高速運轉工況。該系統將潤滑油與壓縮空氣精確混合,以細小油滴的形式持續供給軸承。潤滑油在壓縮空氣的攜帶下,能夠快速到達軸承的各個摩擦部位,形成均勻的潤滑膜,有效降低摩擦和磨損;同時,壓縮空氣還能起到冷卻和帶走熱量的作用。在高速電主軸用角接觸球軸承中,采用油氣潤滑系統后,軸承的工作溫度降低了 25℃,摩擦系數減小至 0.01 - 0.015,相比傳統潤滑方式,潤滑油的消耗量減少了 60%。某高速切削加工中心應用該潤滑系統后,電主軸的最高轉速從 24000r/min 提升至 30000r/min,加工效率提高了 25%,且軸承的使用壽命延長了 2 倍,為高速精密加工提供了可靠的保障。角接觸球軸承的振動頻譜分析功能,診斷潛在故障隱患。專業角接觸球軸承安裝方法

角接觸球軸承的安裝對中要求,保障設備正常運行。山東高精度超高速角接觸球軸承

角接觸球軸承的輕量化設計方法:在一些對重量有嚴格要求的應用領域,如航空航天、新能源汽車等,角接觸球軸承的輕量化設計具有重要意義。采用新型材料和優化結構設計相結合的方法實現軸承的輕量化。一方面,選用密度小、強度高的材料,如鎂合金、鈦合金等制造軸承套圈;另一方面,通過拓撲優化、參數優化等方法,對軸承的結構進行優化,去除不必要的材料,減輕軸承的重量。在新能源汽車電機用角接觸球軸承輕量化設計中,采用鎂合金制造軸承套圈,并優化軸承的內部結構,使軸承的重量減輕了 35%,同時保證了軸承的承載能力和可靠性。輕量化后的軸承降低了電機的轉動慣量,提高了電機的響應速度和效率,有助于提升新能源汽車的續航里程和動力性能,滿足了新能源汽車對零部件輕量化的需求。山東高精度超高速角接觸球軸承

- 上海專業高速電機軸承 2025-11-06

- 遼寧高線軋機軸承安裝方法 2025-11-06

- 湖北真空泵軸承廠家價格 2025-11-06

- 四川高線軋機軸承哪家好 2025-11-06

- 四川高線軋機軸承生產廠家 2025-11-05

- 海南浮動軸承規格型號 2025-11-05

- 江西浮動軸承怎么安裝 2025-11-05

- 北京高線軋機軸承預緊力標準 2025-11-05

- 云南高速電機軸承生產廠家 2025-11-05

- 耐高溫真空泵軸承型號表 2025-11-05

- 浙江防爆分配器 2025-11-06

- 汕頭重載模組哪家好 2025-11-06

- 杭州工程智能電力儀表技術參數 2025-11-06

- 長春沖床隔音房定制 2025-11-06

- 山東鈮材換熱器品質 2025-11-06

- 高新區耐用光柵尺哪家好 2025-11-06

- 徐州玻璃盤式光學篩選機有幾種 2025-11-06

- 廣州吹塑托盤 2025-11-06

- GEN測試系統按需定制 2025-11-06

- 廣東瑞士型走心式數控車床品牌排行 2025-11-06