北京視覺影像篩選機

視覺檢測篩選機對生產(chǎn)效率的提升是倍增式的。首先,其檢測速度遠(yuǎn)超人工,每秒可檢測數(shù)十甚至數(shù)百個產(chǎn)品,使生產(chǎn)線不再因檢測環(huán)節(jié)而成為瓶頸,整體產(chǎn)能得以釋放。其次,它實現(xiàn)了100%全檢,無需像抽檢那樣等待統(tǒng)計結(jié)果來推斷整批質(zhì)量,生產(chǎn)流程更加流暢連續(xù)。再次,即時反饋機制使得一旦發(fā)現(xiàn)連續(xù)不良,系統(tǒng)可立即向生產(chǎn)線前端發(fā)出報警甚至停機信號,阻止廢品的持續(xù)產(chǎn)生,減少了物料和工時的浪費。它將大量勞動力從重復(fù)、枯燥的檢測工作中解放出來,使其可以從事更具創(chuàng)造性和管理性的工作,優(yōu)化了人力資源配置。視覺檢測篩選機在電子制造業(yè)中,它用于檢測芯片、PCB板的印刷質(zhì)量和元件貼裝。北京視覺影像篩選機

軸承的端面和外圓面是其基本的外觀特征,也是檢測的重點。光學(xué)篩選機在此環(huán)節(jié)的功能極為強大。它能夠檢測出的缺陷種類繁多,包括但不限于:幾何尺寸缺陷,如外徑、內(nèi)徑、寬度等關(guān)鍵尺寸是否超出公差范圍;磕碰傷與劃痕,在運輸或加工過程中產(chǎn)生的表面機械損傷,即使是微米級的淺劃痕也能被有效捕捉;銹蝕與氧化,軸承鋼表面因防護(hù)不當(dāng)產(chǎn)生的腐蝕點;磨削燒傷,在熱處理和磨加工過程中因過熱導(dǎo)致的表面組織變化,通常表現(xiàn)為異色斑塊;打印標(biāo)識缺陷,如型號、品牌LOGO等激光打標(biāo)或鋼印的內(nèi)容錯誤、模糊不清、位置偏移或漏打;以及明顯的裂縫、缺損(缺肉)和毛刺。設(shè)備通過多個角度的相機協(xié)同工作,確保軸承在旋轉(zhuǎn)過程中其整個端面和圓柱面都被完整成像和分析,無任何檢測死角。湖州光學(xué)篩選機視覺檢測篩選機的應(yīng)用幾乎滲透到所有對質(zhì)量有苛刻要求的現(xiàn)代制造業(yè)領(lǐng)域。

視覺檢測機是一個重要的數(shù)據(jù)生產(chǎn)者。如何處理、存儲和利用這些海量檢測數(shù)據(jù),是發(fā)揮其比較大價值的關(guān)鍵。這涉及到信息技術(shù)(IT)與運營技術(shù)(OT)的融合。檢測數(shù)據(jù)需要通過網(wǎng)絡(luò)(如OPC UA協(xié)議)無縫對接到工廠的MES(制造執(zhí)行系統(tǒng))、SCADA(數(shù)據(jù)采集與監(jiān)控系統(tǒng))甚至云平臺。這使得質(zhì)量數(shù)據(jù)可以與訂單信息、設(shè)備狀態(tài)、工藝參數(shù)等進(jìn)行關(guān)聯(lián)分析,實現(xiàn)全廠級的質(zhì)量監(jiān)控、趨勢預(yù)測和深度優(yōu)化,構(gòu)建真正的“數(shù)字孿生”(Digital Twin)和質(zhì)量大數(shù)據(jù)平臺。

對產(chǎn)品顏色和紋理的一致性進(jìn)行量化檢測是視覺檢測中的一項特殊挑戰(zhàn)。人眼對顏色的感知存在主觀性和不穩(wěn)定性。機器視覺采用色彩學(xué)模型(如CIELab),通過高分辨率彩色相機和色彩校正板,將顏色信息轉(zhuǎn)化為客觀的、可量化的數(shù)字值(L, a, b),從而實現(xiàn)精確的色差分析和配色控制。在紡織、印刷、家電外殼等行業(yè)至關(guān)重要。紋理分析則通過分析圖像灰度值的統(tǒng)計特征或頻譜特征,來評判諸如皮革、木材、金屬拉絲面板、織物等材料的紋理是否均勻、有無異常,這對于**消費品的外觀質(zhì)量控制意義重大。視覺檢測篩選機通過模擬并超越人類視覺功能,實現(xiàn)對產(chǎn)品的高速、高精度檢測與自動分選。

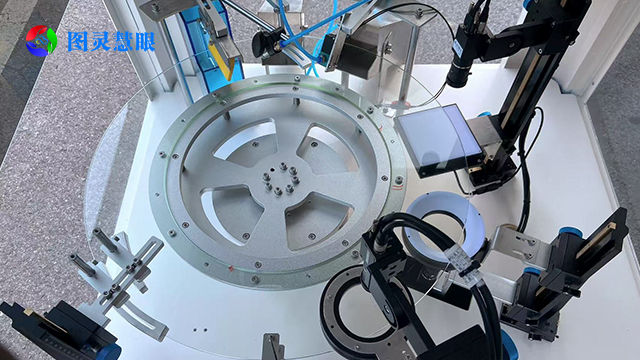

軸承光學(xué)篩選機遵循一個高度自動化的精確定位工作流程。首先,振動盤、傳送帶或機械手等上料機構(gòu)將待檢測的軸承有序、定向地送入檢測區(qū)域。接著,軸承會依次通過多個預(yù)設(shè)的檢測工位。在每個工位,精密夾具或旋轉(zhuǎn)機構(gòu)會確保軸承被準(zhǔn)確定位和旋轉(zhuǎn),以便相機能從比較好角度捕捉其特定部位的圖像。圖像被實時傳輸至處理系統(tǒng)進(jìn)行分析判讀。所有工位的檢測數(shù)據(jù)會進(jìn)行匯總,由系統(tǒng)根據(jù)預(yù)設(shè)的、嚴(yán)格的合格標(biāo)準(zhǔn)做出終綜合判決。執(zhí)行機構(gòu)根據(jù)判決結(jié)果動作:合格品繼續(xù)流向包裝或下一工序;不合格品則被自動剔除至廢品箱,并可進(jìn)一步根據(jù)缺陷類型進(jìn)行分類,為生產(chǎn)工藝改進(jìn)提供數(shù)據(jù)支持。整個流程節(jié)拍緊湊,每秒可檢測數(shù)個甚至數(shù)十個軸承,效率極高。在機器篩選機視覺檢測中,圖像處理是預(yù)處理和增強圖像質(zhì)量的關(guān)鍵步驟。滁州光學(xué)視覺檢測篩選機

視覺檢測篩選機相較于傳統(tǒng)人工檢測,實現(xiàn)了一場質(zhì)的飛躍,其優(yōu)勢是各方位的。北京視覺影像篩選機

螺絲的頭部是其承受扭力的關(guān)鍵部位,頭部缺陷會直接導(dǎo)致裝配失效。視覺檢測篩選機對頭部缺陷的檢測極為細(xì)致。主要包括:頭部尺寸,如對邊寬度(SIZE)、頭部高度、頭部直徑是否在公差范圍內(nèi);頭部形狀缺陷,如常見的偏頭、歪頭、頭部不滿(成型不足)、頭部過大(成型過量)等;槽型缺陷,對于一字、十字、內(nèi)六角等槽型,檢測其是否加工到位、有無爛槽、槽深是否足夠、槽內(nèi)是否有毛刺或異物,這對于螺絲刀的匹配至關(guān)重要;以及頭部表面的裂紋、刮傷、銹斑和電鍍不良。設(shè)備通過正上方的相機配合特定角度的光源,能清晰捕捉頭部全景,并通過圖像算法精確測量和判斷上述所有特征,確保每一顆螺絲的頭部都符合裝配要求。北京視覺影像篩選機

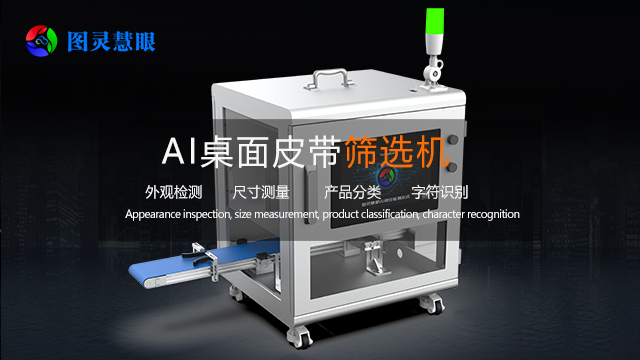

蘇州圖靈慧眼科技有限公司是一家有著先進(jìn)的發(fā)展理念,先進(jìn)的管理經(jīng)驗,在發(fā)展過程中不斷完善自己,要求自己,不斷創(chuàng)新,時刻準(zhǔn)備著迎接更多挑戰(zhàn)的活力公司,在江蘇省等地區(qū)的電工電氣中匯聚了大量的人脈以及**,在業(yè)界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進(jìn)步的結(jié)果,這些評價對我們而言是比較好的前進(jìn)動力,也促使我們在以后的道路上保持奮發(fā)圖強、一往無前的進(jìn)取創(chuàng)新精神,努力把公司發(fā)展戰(zhàn)略推向一個新高度,在全體員工共同努力之下,全力拼搏將共同蘇州圖靈慧眼科技供應(yīng)和您一起攜手走向更好的未來,創(chuàng)造更有價值的產(chǎn)品,我們將以更好的狀態(tài),更認(rèn)真的態(tài)度,更飽滿的精力去創(chuàng)造,去拼搏,去努力,讓我們一起更好更快的成長!

- 寧波監(jiān)視器供應(yīng)商 2025-11-07

- 深圳光學(xué)影像篩選機視覺檢測系統(tǒng) 2025-11-07

- 湖南CCD電子眼批發(fā)廠家 2025-11-07

- 重慶CCD電子眼廠家 2025-11-07

- 成都自動剔除視覺檢測系統(tǒng) 2025-11-07

- 青島沖壓機模具監(jiān)視器生產(chǎn)廠商 2025-11-06

- 生產(chǎn)CCD電子眼貨源充足 2025-11-06

- 遼寧CCD電子眼聯(lián)系人 2025-11-06

- 昆山壓鑄模具保護(hù)器那個品牌好 2025-11-06

- 上海圖靈慧眼模具監(jiān)視器原理 2025-11-06

- 徐州高壓配電柜哪里有 2025-11-07

- 甘肅防爆型電動防火閥用驅(qū)動器生產(chǎn)廠家 2025-11-07

- 深圳啤酒機水泵電機定做 2025-11-07

- 陜西BMS研發(fā) 2025-11-07

- 天津gyc變頻諧振耐壓裝置原理 2025-11-07

- 臺州內(nèi)轉(zhuǎn)子軸流風(fēng)機批發(fā)價格 2025-11-07

- 上海國產(chǎn)斷路器圖片 2025-11-07

- 高效節(jié)能軸向磁通電機安裝調(diào)試教程 2025-11-07

- 常州電動牙刷電源適配器 2025-11-07

- 浙江質(zhì)量空氣能采暖誠信合作 2025-11-07