登封連續窯泡沫陶瓷爐膛材料價格

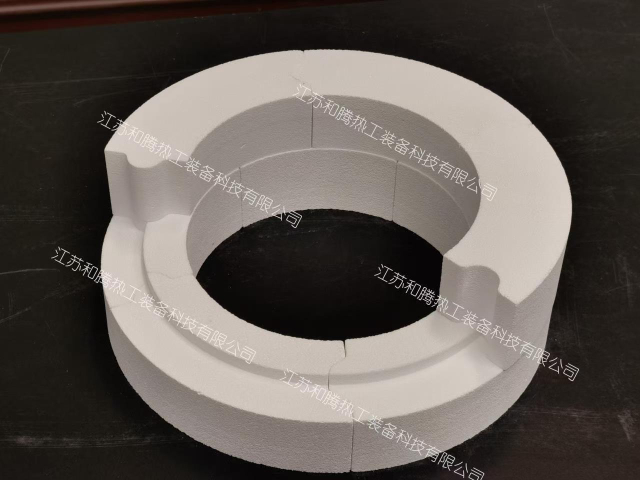

HT1800泡沫陶瓷爐膛材料在加工定制方面具有高度靈活性,能滿足不同用戶的多樣化需求。可根據用戶要求,通過雕刻機等設備精確加工成圓盤、圓塞、圓筒、圓柱等各種形狀,尺寸精度高。例如在管式爐中,可定制合適尺寸的爐塞,確保密封性與隔熱效果;圓形爐膛電爐的爐底盤、側壁、爐頂等部位,也能依據爐膛規格進行精細適配。對于大尺寸需求,可采用拼接工藝,如箱式電爐、隧道窯、推板窯的硅鉬棒塞磚,小尺寸采用整體結構,大尺寸則由兩個半塊拼合,既保證了使用性能,又兼顧了加工難度與成本。這種定制化服務使得HT1800材料能更好地融入各類復雜的爐膛設計與應用場景。還原氣氛下,泡沫陶瓷爐膛材料性能穩定,在氮化爐中無明顯腐蝕。登封連續窯泡沫陶瓷爐膛材料價格

ITO靶材(氧化銦錫靶材)的燒結過程對爐膛材料有極高要求,而泡沫陶瓷憑借獨特性能成為理想選擇。ITO靶材需在1400~1600℃的高溫下燒結,且要求爐膛材料不引入雜質、耐高溫且熱穩定性優異。適配的泡沫陶瓷多為高純度氧化鋁基(95%~99%Al?O?)或氧化鋯基,其孔隙率控制在50%~60%,既保證隔熱性以維持爐內高溫,又通過適度透氣性促進爐內氣氛循環。這類材料與ITO靶材原料(In?O?、SnO?)的化學相容性好,高溫下不會發生反應生成雜質相,確保靶材的成分純度。常州鐘罩爐泡沫陶瓷爐膛材料售價泡沫陶瓷爐膛材料生產過程環保,無有毒氣體排放,符合綠色標準。

實驗室與小型特種爐具是多孔泡沫陶瓷爐膛材料的特色應用場景,適配多樣化的實驗需求。高校與科研機構的小型馬弗爐、管式爐采用該材料作為內襯,因其體積小巧、升溫迅速(比傳統爐膛快10%~15%),可縮短實驗周期。在材料熱分析儀器(如差熱分析儀、熱重分析儀)的加熱腔中,泡沫陶瓷的低熱容量特性有助于精細控制溫度變化速率,提升測試精度。文物修復用的小型煅燒爐使用莫來石基泡沫陶瓷,能實現緩慢升降溫(速率可低至5℃/min),減少文物在處理過程中的開裂風險,同時材料的化學惰性避免對文物造成二次污染。

99瓷泡沫陶瓷爐膛材料的技術發展聚焦于性能平衡與成本優化,通過納米氧化鋁粉體摻雜(添加量1%~3%),可使材料常溫抗壓強度提升至10MPa以上,同時保持孔隙結構穩定。采用微波燒結技術替代傳統燒結,能縮短生產周期30%以上,降低能耗約25%,有助于控制制造成本。目前,該材料的應用仍受限于高純度原料成本,主要依賴進口粉體,國產替代率約為40%。隨著國內超高純氧化鋁粉體技術的成熟,其價格有望逐步下降,未來在光纖預制棒燒結爐等更多不錯領域的應用將得到拓展。透氣性優異的泡沫陶瓷爐膛材料,能減少爐內壓力波動,勻化溫度場。

與加熱元件的適配性設計是微孔泡沫陶瓷爐膛材料應用的關鍵環節。在電阻加熱爐中,材料與硅鉬棒的間距需控制在20~30mm,避免局部過熱導致材料燒結,且接觸部位需采用氧化鋯基材料(耐1800℃)而非氧化鋁基。對于感應加熱爐,材料的介電常數需≤8(1MHz下),防止吸收過多電磁能量導致自身過熱,此時莫來石基材料比氧化鋁基更適配。在微波加熱爐中,需選用低損耗角正切(tanδ≤0.001)的微孔陶瓷,避免微波能量被材料吸收,確保90%以上能量用于加熱物料,通常氧化鋯基材料的微波兼容性優于其他類型。大尺寸爐膛采用拼接工藝,泡沫陶瓷爐膛材料接縫需用高溫粘結劑密封。東莞微孔泡沫陶瓷爐膛材料報價

孔隙均勻的泡沫陶瓷爐膛材料,能將爐內溫差控制在±3℃以內。登封連續窯泡沫陶瓷爐膛材料價格

航空航天材料的超高溫制備設備離不開多孔泡沫陶瓷爐膛材料的支撐。在碳/碳復合材料的致密化爐中,氧化鋯基泡沫陶瓷內襯可耐受1800~2000℃的高溫,且化學穩定性優異,不會與碳材料發生反應,確保復合材料的純度。航天發動機葉片的熱處理爐采用高鋁基泡沫陶瓷,通過精細控制爐內溫度梯度(溫差≤5℃),保證葉片合金的均勻相變,提升力學性能。在衛星用隔熱材料的燒結爐中,材料的低導熱特性(≤0.3W/(m?K))可減少爐內熱量流失,維持穩定的高真空高溫環境,滿足特種材料的制備需求。登封連續窯泡沫陶瓷爐膛材料價格

- 東莞鍋爐高溫爐膛材料批發價格 2025-11-05

- 南通99瓷泡沫陶瓷爐膛材料售價 2025-11-05

- 安陽爐膛耐火材料定制 2025-11-05

- 青島煅燒爐膛耐火材料批發價格 2025-11-05

- 河南退火爐泡沫陶瓷爐膛材料 2025-11-05

- 深圳鐘罩爐泡沫陶瓷爐膛材料多少錢 2025-11-05

- 河南小車窯泡沫陶瓷爐膛材料批發 2025-11-05

- 上海工業高溫爐膛材料售價 2025-11-05

- 上海單晶生長爐泡沫陶瓷爐膛材料售價 2025-11-05

- 蘇州工業窯爐高溫爐膛材料供應商 2025-11-05

- 山東高硬度升降柱設計 2025-11-05

- 蕭山區什么是標牌設計 2025-11-05

- 江西歐松板有哪幾個品牌 2025-11-05

- EC變色膜多少錢一平方 2025-11-05

- 硅酸鈣板防火布性價比 2025-11-05

- 昆山附近消防工程推薦貨源 2025-11-05

- 鄂州集裝箱集成房屋聯系人 2025-11-05

- 金山區附近物聯網平臺 2025-11-05

- 湖南建筑幕墻工程材料分類 2025-11-05

- 成都市框架膠合板包裝箱定做 2025-11-05