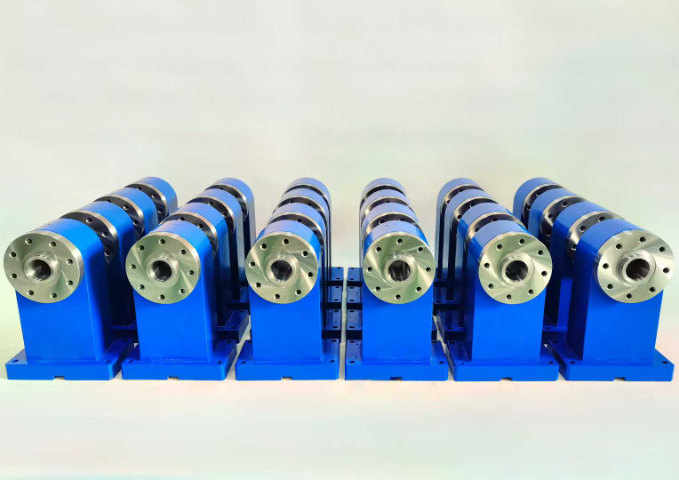

無錫分體尾座廠家供應

在精密機械加工場景中,尾座是保證工件穩定性的關鍵部件。尤其是在加工長軸類零件時,只依靠主軸端的卡盤固定,容易因工件自身重量產生下垂或振動,導致加工精度下降。而尾座通過其可調節的支撐結構,能從工件另一端提供精確支撐,有效抵消重力帶來的形變,確保加工過程中工件始終保持與主軸的同軸度。其內部的鎖緊機構還能在加工開始后牢牢固定位置,避免因切削力作用產生位移,為高精度加工提供可靠保證,特別適用于要求嚴格的汽車零部件、航空航天配件等生產領域。大型精密機械尾座采用分體式設計,便于安裝運輸。無錫分體尾座廠家供應

精密機械尾座與自動化上下料系統的適配,進一步提升了加工效率與生產自動化水平。在批量生產場景中,人工上下料不僅效率低,還容易因操作失誤導致工件裝夾偏差。尾座通過預留標準化接口,可與機械臂、傳送帶等自動化上下料設備對接,實現工件的自動抓取、定位與裝夾。例如,當自動化系統將工件輸送至加工位置時,尾座可根據系統指令自動移動至指定位置,伸出頂針完成工件支撐,無需人工干預;加工完成后,尾座自動松開頂針,配合上下料系統將工件轉移至下一工序。這種適配設計減少了人工參與環節,降低了人力成本,同時避免了人為操作誤差,使生產效率提升 30% 以上,適用于汽車零部件、電機軸等大批量零件的自動化生產線。無錫鑄造尾座制造商精密機械尾座與主軸同步運行,提升加工協調性。

尾座頂針的高硬度特性,是其耐受加工過程中沖擊力與摩擦力的關鍵。在工件加工過程中,頂針與工件頂針位置直接接觸,不僅需要承受工件的重量與加工時的徑向壓力,還需與工件同步旋轉,產生持續的滑動摩擦(或滾動摩擦,針對活頂針),同時可能因工件材質不均、切削力波動等因素受到沖擊。若頂針硬度不足,容易出現頂部磨損、變形甚至崩裂,影響加工精度與使用壽命。因此,尾座頂針通常采用高速鋼或硬質合金材質,并經過淬火、回火等熱處理工藝,使表面硬度達到 HRC60-HRC65,關鍵硬度達到 HRC55-HRC60,既具備出色的表面耐磨性,又擁有足夠的關鍵韌性,能耐受加工過程中的沖擊力與摩擦力。部分頂針還會進行表面涂層處理,如 TiN(氮化鈦)涂層,進一步提升表面硬度與耐磨性,延長使用壽命,適用于高硬度工件、高速加工等嚴苛場景。

氣動尾座憑借其快速響應的特性,在高頻次、短周期的加工場景中優勢明顯。相較于液壓尾座,氣動尾座以壓縮空氣為動力源,無需液壓油的傳輸與加壓過程,響應速度更快,夾緊與松開動作的切換時間可縮短至 0.1-0.3 秒,能滿足高頻次工件裝卸的需求。在電子元件、小型精密零件等批量加工場景中,工件加工周期短,需要頻繁進行夾緊與松開操作,氣動尾座的快速響應能大幅減少輔助時間,提升整體加工效率。同時,氣動尾座的結構相對簡單,無需復雜的液壓管路與油箱,設備占地面積小,維護成本低,且不會出現液壓油泄漏導致的環境污染問題,更符合綠色生產的要求,適用于對環境清潔度要求較高的電子、醫療器械加工領域。

防過載尾座設計,保護精密機械與工件免受損傷。

小型精密機械的尾座采用緊湊化結構設計,在有限空間內實現高效支撐功能。小型機床通常用于加工尺寸較小的精密零件,如鐘表零件、電子連接器等,其整體結構需兼顧精度與空間利用率。因此,小型尾座在設計上會簡化非關鍵結構,采用一體化鑄造工藝減少部件數量,同時縮小主體體積,使其能靈活安裝在機床工作臺上,不占用過多加工空間。盡管體積小巧,但其關鍵精度指標并未降低,頂針與主軸的同心度、鎖緊機構的可靠性等均能滿足小型精密零件的加工要求。部分小型尾座還具備手動微調功能,操作人員可通過旋鈕精確調整頂針位置,適應微小尺寸工件的加工需求,讓小型機床在精密加工領域具備更強的競爭力。

精密尾座溫度補償功能,減少環境溫差影響精度。紹興尾座品牌

尾座定位銷設計精確,快速實現與機床的定位安裝。無錫分體尾座廠家供應

尾座內部結構的優化設計,能有效減少運行時的噪音與能耗。傳統尾座的運動部件在運行過程中,由于摩擦阻力大、部件配合間隙不合理等問題,容易產生較大噪音,同時消耗更多動力。現代精密尾座通過優化內部結構,采用低摩擦系數的軸承與密封件,減少運動部件之間的摩擦阻力;對絲杠、導軌等傳動部件進行精細配磨,控制配合間隙在 0.001-0.003mm 之間,避免因間隙過大導致的沖擊噪音。同時,驅動機構采用節能型電機或氣缸,在保證動力輸出的前提下降低能耗,例如伺服電機的能耗比傳統電機降低 20%-30%。這些優化設計讓尾座運行時的噪音控制在 65 分貝以下,符合工業場所的噪音標準,同時降低設備的運行成本,實現節能環保生產。無錫分體尾座廠家供應

- 銅川自動擰緊夾具定做 2025-11-07

- 機械手夾具品牌推薦 2025-11-07

- 東莞鉆床夾具品牌推薦 2025-11-07

- 惠州零點定位夾具報價 2025-11-06

- 佛山裝配夾具 2025-11-06

- 陜西車削夾具報價 2025-11-06

- 北京鉆床夾具采購 2025-11-06

- 河南伺服電機夾具制造商 2025-11-06

- 襄陽手動擰緊夾具維護 2025-11-06

- 荊門車削夾具設備 2025-11-06

- 廣州多功能燃氣發電機組怎么樣 2025-11-07

- 福建本地塑料管道焊接機 2025-11-07

- 奉賢區本地地漏產品介紹 2025-11-07

- 東莞雨衣熱氣縫合密封機哪家好 2025-11-07

- 廣東使用不銹鋼風管 2025-11-07

- 大豐區通用儀器儀表代理品牌 2025-11-07

- 廣州高精度溫控設備廠家直銷 2025-11-07

- 鎮江灌膠機生產企業 2025-11-07

- 標準化廢水回用清洗 2025-11-07

- 相城區新能源電池實驗臺廠家 2025-11-07