惠州二手橡皮布廠家直銷

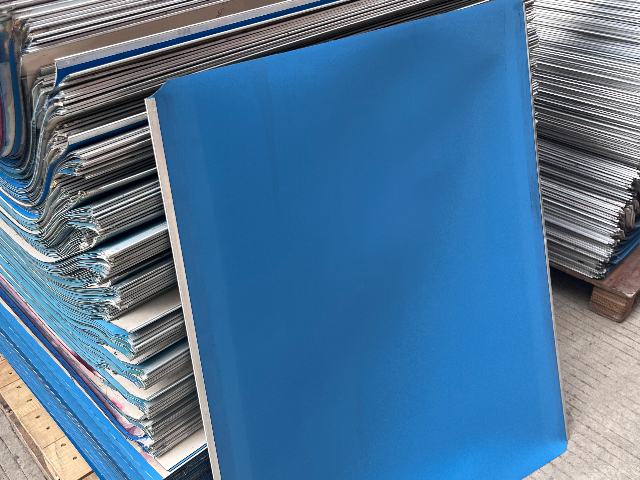

橡皮布在不同印刷場景下的選擇:在紙品印刷領域,不同的印刷場景需要適配不同類型的橡皮布。例如,在商業輪轉印刷中,由于印刷速度快、產量大,對橡皮布的耐磨性、回復性和耐沖擊性要求較高,氣墊橡皮布憑借其良好的性能表現成為推薦,能在高速運轉下保持穩定的印刷質量,減少網點變形與圖文轉移誤差。而在票據印刷中,考慮到成本與印刷精度要求相對適中,普通橡皮布可能更合適,其較低的成本可有效控制印刷成本,同時也能滿足票據印刷的基本質量需求。對于印刷高附加值的精美畫冊、包裝產品等,為實現高精度的網點還原與色彩再現,通常會選用氣墊橡皮布,以確保印刷品的高質量呈現,提升產品競爭力。光滑柔軟的橡皮布,保證印刷品清晰度和色彩。惠州二手橡皮布廠家直銷

對于超大幅面橡皮布(如全張以上),若出現局部嚴重損傷,可采用拼接工藝修復。拼接處需先進行 45° 斜切處理(切口平整度≤0.02mm),涂覆聚氨酯膠粘劑(固含量 60%),在 0.2MPa 壓力、60℃環境下加壓固化 4 小時,使接縫強度≥12MPa(基材強度的 80%)。接縫區域需額外復合一層增強網布(寬度 10cm),通過熱壓融合實現平滑過渡(臺階高度≤5μm),避免印刷時產生條痕。拼接后的整體平面度誤差需≤0.1mm/m,動態疲勞測試(10 萬次壓印)無開裂。某包裝印刷廠采用拼接工藝修復 2.5m 寬橡皮布,單塊節省成本約 8000 元,且成功完成 10 萬印次的煙盒印刷訂單。河南UV橡皮布翻新表面耐石油性佳的橡皮布,汽油清洗也不易出問題。

橡皮布在印刷過程中因摩擦產生靜電(電壓可達 1000V 以上),會導致紙張吸附、油墨飛濺等問題,翻新中需集成防靜電功能。在涂層中添加 0.5%-1% 的碳納米管(長度 5-10μm),形成導電網絡,使表面電阻控制在 10?-10?Ω。處理步驟包括:基材預處理時用離子風槍中和靜電(殘留電壓≤50V),涂層固化后進行表面電阻測試(每 10cm 測一點,偏差≤1 個數量級)。動態測試中,模擬印刷摩擦(速度 3m/s)產生的靜電電壓需≤300V,且能在 2 秒內自行消散。某印刷廠使用防靜電翻新橡皮布后,紙張套印錯位率從 3% 降至 0.5%,廢品率降低。

翻新橡皮布的儲存需嚴格控制環境條件,以延長使用壽命。應存放在 20±5℃、相對濕度 50%±10% 的倉庫,避免陽光直射(紫外線防護等級≥UV400)和臭氧濃度超標(≤0.05ppm)。儲存架需采用不銹鋼材質,水平放置(堆疊高度≤5 層),每層墊軟質隔離膜(厚度 0.1mm)防止壓痕。未啟用的翻新橡皮布保質期為 6 個月,啟用后建議 3 個月內投入使用,長不超過 6 個月 —— 超過期限需重新檢測彈性(硬度變化≤5HA)和表面平整度。某印刷廠通過建立數字化庫存管理系統,精細追蹤每塊翻新橡皮布的儲存時間和狀態,使報廢率控制在 3% 以下。印刷時,橡皮布保護印版和印刷機不受損傷。

彈性修復涂層是恢復橡皮布性能的材料,需兼顧硬度、彈性和耐溶劑性。基礎配方由聚氨酯彈性體(50%-60%)、納米碳酸鈣(10%-15%,增強耐磨性)、硅烷偶聯劑(3%-5%,提升附著力)和溶劑(20%-30%)組成,可通過調整聚氨酯分子量(8000-15000)控制涂層硬度(60-70 Shore A)。針對不同印刷場景,配方可定制:包裝印刷用涂層添加 0.5% 聚四氟乙烯微粉,降低油墨殘留;書刊印刷用則增加 2% 抗氧劑,延長戶外耐候性。涂層采用精密刮涂工藝,厚度控制在 20-50μm(誤差 ±2μm),經 80℃熱風干燥 15 分鐘后,形成與原基材融為一體的彈性層,其斷裂伸長率≥300%,完全滿足印刷壓力下的形變需求。橡皮布怕光、熱及潮濕空氣,易出現多種弊病。廣東普通橡皮布代理商

用氣墊橡皮布可減少承印物變形,保護印刷材料。惠州二手橡皮布廠家直銷

在包裝印刷領域,翻新橡皮布憑借出色的性價比,成為眾多企業降低生產成本的推薦。包裝印刷常涉及大面積實地印刷和復雜色塊疊加,對橡皮布的表面耐磨性和油墨轉移效率要求極高,使用一段時間后,橡皮布表面易出現局部磨損,導致印刷品出現露白、墨色不均等問題。傳統處理方式是直接更換新橡皮布,但成本較高,尤其對于幅面較大的包裝印刷設備(如對開、全張印刷機),單張新橡皮布成本可達數千元。而翻新橡皮布通過針對性修復,能精細解決表面磨損問題:針對實地印刷造成的表面起毛,采用微研磨技術去除受損表層,露出下方完好的彈性層;針對局部壓痕,通過熱壓修復工藝恢復表面平整。惠州二手橡皮布廠家直銷

- 佛山明治橡皮布供應商 2025-11-05

- 山西迪可橡皮布供應商 2025-11-05

- 深圳康迪橡皮布廠家 2025-11-05

- 佛山印鐵橡皮布源頭廠家 2025-11-05

- 浙江橡皮布廠家直銷 2025-11-05

- 廣州印鐵橡皮布批發 2025-11-05

- 河南氣墊橡皮布廠家直銷 2025-11-05

- 湖北火神橡皮布廠家 2025-11-04

- 惠州二手橡皮布廠家直銷 2025-11-04

- 佛山進口橡皮布代理商 2025-11-04

- 南昌工業陶瓷網紋輥價格 2025-11-05

- 嘉定區附近圖文設計廠家供應 2025-11-05

- 拉薩瓦楞紙彩盒廠家 2025-11-05

- 重慶國內產線智檢全檢機服務熱線 2025-11-05

- 松江普通包裝印刷廠家有哪些 2025-11-05

- 吉林附近哪里有產線智檢全檢機服務熱線 2025-11-05

- 南京兌獎券防偽標簽怎么查詢 2025-11-05

- 廣東刮刀式自清洗過濾器參考價 2025-11-05

- 深圳吸吮式自清洗過濾器設備 2025-11-05

- 徐匯區照片數碼快印廠家供應 2025-11-05