-

抗干擾絕緣性碳膜固定電阻器批發

抗干擾絕緣性碳膜固定電阻器批發為確保電路性能穩定,絕緣性碳膜固定電阻器的選型需遵循四步關鍵流程,逐步篩選符合需求的規格。第一步明確電路需求參數,包括所需標稱阻值、允許的阻值精度、工作電壓與電流,通過計算得出實際耗散功率,確定額定功率規格,例如在 10V 電路中,若需限制電流為 5mA,根據 R=U/I 可算出需 2kΩ 電阻器,耗散功率 P=UI=0.05W,此時可選擇 1/8W(0.125W)規格。第二步評估應用環境,根據環境溫度范圍、濕度水平與振動情況,確定溫度系數與耐環境性能要求,如在工業控制柜中,因溫度波動較大,需選擇溫度系數≤±100ppm/℃、工作溫度 - 40℃至 + 125℃的產品。第三步考慮安裝方式,根據...

2025-10-31 -

寧波耐高溫絕緣性碳膜固定電阻器報價

寧波耐高溫絕緣性碳膜固定電阻器報價絕緣性碳膜固定電阻器憑借成本低、性能穩定的優勢,在消費電子領域應用普遍,是各類民用設備電路的基礎元件。在智能手機與平板電腦中,它常用于充電電路的電流限制,例如在USB充電接口與電池管理芯片之間,串聯1/8W、10Ω的碳膜電阻器,防止充電電流過大損壞芯片;同時在音頻電路中,作為分壓電阻調節耳機輸出音量,確保音質穩定。在電飯煲、微波爐等小型家電中,碳膜電阻器用于控制板的信號分壓,比如在溫度傳感器與MCU之間,通過2kΩ的碳膜電阻器將傳感器輸出的微弱電壓信號分壓至MCU可識別的范圍,實現溫度準確檢測。此外,在LED照明設備中,碳膜電阻器作為限流元件串聯在LED燈珠回路中,根據燈珠額定電流選擇合適阻值...

2025-10-31 -

武漢高穩定性絕緣性碳膜固定電阻器價格

武漢高穩定性絕緣性碳膜固定電阻器價格絕緣性碳膜固定電阻器的回收與環保需符合行業規范,減少資源浪費與環境污染。從材料構成看,電阻包含可回收的陶瓷基底、金屬電極(銅、鎳、銀),以及回收難度大的碳膜層與環氧樹脂封裝。回收流程分三步:第一步拆解分離,用機械粉碎設備粉碎廢棄電阻,通過氣流分選法分離輕質環氧樹脂粉末與重質陶瓷、金屬混合物;第二步金屬提取,將陶瓷與金屬混合物用磁選分離含鐵金屬(如鎳),再通過酸洗提取銅、銀等貴金屬,提取的金屬可重新用于電子元件生產;第三步陶瓷回收,剩余陶瓷粉末經清洗烘干后,可作為陶瓷原料燒制新電阻基底,實現資源循環。環保要求方面,根據歐盟RoHS指令與中國《電子信息產品污染控制管理辦法》,電阻中鉛、汞、鎘、六價...

2025-10-31 -

成都耐高溫絕緣性碳膜固定電阻器定制

成都耐高溫絕緣性碳膜固定電阻器定制絕緣性碳膜固定電阻器在串聯電路中可實現分壓保護,防止敏感元件因電壓過高損壞。在多元件串聯的電路中,各元件的額定電壓可能不同,若電源電壓超過某個元件的額定電壓,需通過串聯電阻分壓降低其兩端電壓。例如在 LED 指示燈電路中,LED 燈珠的額定電壓為 3V,若使用 12V 電源供電,需串聯 3kΩ 的碳膜電阻,此時電阻兩端電壓為 9V,LED 兩端電壓恰好為 3V,避免 LED 因過壓燒毀;在二極管整流電路中,串聯 100Ω 的碳膜電阻可分壓降低二極管兩端的反向電壓,防止二極管因反向擊穿失效。碳膜電阻的穩定分壓特性使其成為電路中常見的保護元件,且成本低廉,適合大規模應用于各類低壓保護場景。選型***...

2025-10-31 -

深圳小型化絕緣性碳膜固定電阻器

深圳小型化絕緣性碳膜固定電阻器絕緣性碳膜固定電阻器的焊接與存儲需遵循規范,避免性能受損。焊接時,軸向引線型電阻手工焊接溫度需控制在280℃-320℃,時間不超過3秒,溫度過高或時間過長會使電阻兩端封裝變形,甚至損壞碳膜層;引線焊接點與電阻體距離需≥2mm,防止焊接熱量傳導至電阻體引發局部過熱。貼片型電阻采用SMT回流焊工藝,回流焊溫度曲線需結合電阻耐溫性能設定,峰值溫度不超過260℃,持續時間不超過10秒,預熱階段溫度上升速率控制在2℃/秒以內,避免溫度驟升導致封裝開裂。存儲時需滿足溫度-10℃至+40℃、相對濕度≤70%的環境要求,避免陽光直射與高溫高濕;遠離硫化氫、氯氣等腐蝕性氣體,防止電極氧化;編帶包裝產品需避免擠壓...

2025-10-30 -

寧波絕緣性碳膜固定電阻器供應商

寧波絕緣性碳膜固定電阻器供應商盡管絕緣性碳膜固定電阻器在消費電子與工業控制中應用普遍,但在汽車電子領域存在較多應用限制,主要源于汽車環境的特殊性與元件性能的不匹配。首先是耐高溫性能不足,汽車發動機艙溫度可達 120℃以上,部分極端工況下甚至超過 150℃,而普通碳膜電阻器的工作溫度多為 155℃,長期在高溫環境下工作,碳膜層易老化,阻值漂移嚴重,無法滿足汽車電子 10 年 / 20 萬公里的使用壽命要求;相比之下,汽車用的金屬氧化膜電阻器可承受 200℃以上高溫,更適配發動機艙環境。其次是抗振動與抗沖擊能力較弱,汽車行駛過程中會產生持續振動(加速度可達 20G),碳膜電阻器的電極與碳膜層連接強度較低,長期振動易導致接觸不良...

-

重慶耐壓型絕緣性碳膜固定電阻器選型指南

重慶耐壓型絕緣性碳膜固定電阻器選型指南絕緣性碳膜固定電阻器是電子電路中實現電流限制、電壓分壓與信號衰減的基礎被動元件,其重要結構圍繞“絕緣基底-碳膜層-電極-絕緣封裝”四層架構展開。基底多選用高絕緣性、低溫度系數的氧化鋁陶瓷,既保障電氣隔離性能,又能為碳膜層提供穩定附著載體;碳膜層通過真空鍍膜或熱分解工藝在基底表面形成,厚度與成分比例決定電阻器的標稱阻值,常見材料由石墨、樹脂及導電填料混合制成,可準確調控導電性能;兩端電極采用銅或鎳合金材質,經電鍍工藝與碳膜層緊密連接,確保電流高效傳導;外層包裹環氧樹脂或硅樹脂絕緣封裝,不僅隔絕外界濕度、灰塵等干擾,還能提升元件耐高溫與抗機械沖擊能力,使其適配從消費電子到工業控制的多場景應用。耐振...

2025-10-30 -

全國抗干擾絕緣性碳膜固定電阻器報價

全國抗干擾絕緣性碳膜固定電阻器報價絕緣性碳膜固定電阻器的制造需經過多道精密工序,確保性能穩定與參數一致性,關鍵流程可分為五步。第一步是基底預處理,將氧化鋁陶瓷基底切割成規定尺寸,通過超聲波清洗去除表面油污與雜質,再經高溫烘干,提升碳膜層附著性;第二步為碳膜沉積,采用熱分解法,將含碳有機化合物(如苯、丙烷)通入800-1000℃的高溫爐,有機化合物在陶瓷基底表面分解,形成均勻的碳膜層,通過控制溫度與氣體濃度,調整碳膜厚度與阻值;第三步是阻值微調,利用激光刻槽技術在碳膜層表面刻出螺旋狀溝槽,改變電流路徑長度,準確修正阻值至標稱值,同時通過在線檢測確保精度達標;第四步為電極制作,在基底兩端噴涂銅-鎳-銀合金金屬漿料,經高溫燒結形成電...

2025-10-30 -

全國耐壓型絕緣性碳膜固定電阻器調試

全國耐壓型絕緣性碳膜固定電阻器調試絕緣性碳膜固定電阻器憑借成本低、性能穩定的優勢,在消費電子領域應用普遍,是各類民用設備電路的基礎元件。在智能手機與平板電腦中,它常用于充電電路的電流限制,如在 USB 充電接口與電池管理芯片之間,串聯 1/8W、10Ω 的碳膜電阻器,防止充電電流過大損壞芯片;同時在音頻電路中,作為分壓電阻調節耳機輸出音量,確保音質穩定。在小型家電如電飯煲、微波爐中,碳膜電阻器用于控制板的信號分壓,例如在溫度傳感器與 MCU 之間,通過 2kΩ 的碳膜電阻器將傳感器輸出的微弱電壓信號分壓至 MCU 可識別的范圍,實現溫度準確檢測。此外,在 LED 照明設備中,碳膜電阻器作為限流元件串聯在 LED 燈珠回路中,根...

2025-10-30 -

北京高穩定性絕緣性碳膜固定電阻器

北京高穩定性絕緣性碳膜固定電阻器額定功率與溫度系數是絕緣性碳膜固定電阻器的關鍵電氣參數,直接影響電路穩定性。額定功率元件長期穩定工作時允許的 大耗散功率,常見規格有1/8W、1/4W、1/2W、1W、2W,功率越大,電阻器體積通常越大,以通過更大表面積散熱。選型時需根據公式P=I2R或P=U2/R計算實際耗散功率,結果需小于額定功率的80%,預留安全余量應對電壓波動,例如12V電路中使用1kΩ電阻,實際功率為0.144W,應選擇1/4W(0.25W)規格。溫度系數以ppm/℃計量,碳膜電阻多呈-150至-50ppm/℃的負溫度系數,即溫度升高時阻值略降,高精度電路需優先選用溫度系數值更小的產品,避免溫度波動導致參數偏移。耐振...

2025-10-30 -

寧波耐壓型絕緣性碳膜固定電阻器

寧波耐壓型絕緣性碳膜固定電阻器絕緣性碳膜固定電阻器需具備良好的耐環境性能,以應對不同場景的環境干擾。耐濕性方面,行業標準要求元件在40℃、相對濕度90%-95%的環境中放置1000小時后,阻值變化率不超過±5%,絕緣電阻不低于100MΩ,防止潮濕導致電極氧化或封裝失效;耐溫性分為工作溫度與存儲溫度,工作溫度通常為-55℃至+155℃,存儲溫度為-65℃至+175℃,極端溫度下需保持阻值穩定、封裝無開裂。耐振動性測試中,元件需承受10-500Hz、加速度10G的正弦振動,持續6小時后阻值變化率不超過±2%、電極無脫落,確保在汽車電子、航空模型等振動環境中可靠工作。耐腐蝕性方面,需通過35℃、5%氯化鈉溶液的48小時鹽霧測試,...

-

上海高穩定性絕緣性碳膜固定電阻器選型指南

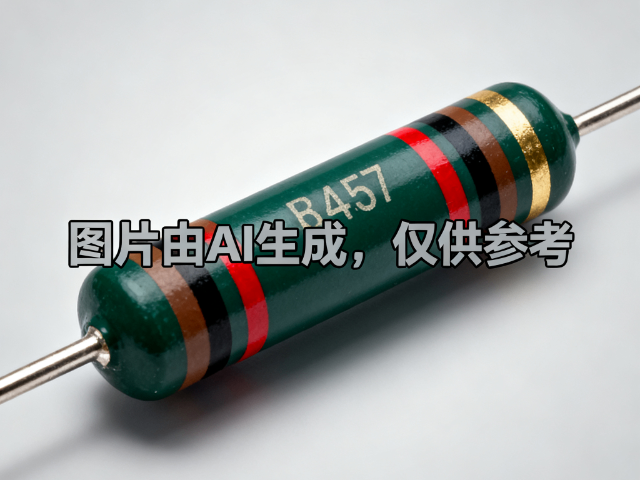

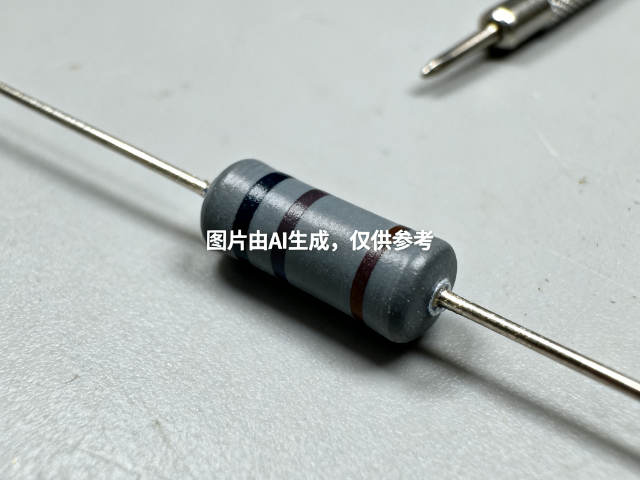

上海高穩定性絕緣性碳膜固定電阻器選型指南絕緣性碳膜固定電阻器的阻值精度直接影響電路參數穩定性,行業內通常劃分為多個標準等級以滿足不同需求。 常見的精度等級包括±5%(J級)、±2%(G級)與±1%(F級),其中±5%等級因生產工藝成熟、成本較低,廣泛應用于小型家電、玩具等對精度要求不高的民用電子設備;±2%與±1%等級則憑借更高的參數一致性,適配工業自動化控制、儀器儀表等精密電路。阻值標注方式主要有兩類:軸向引線型電阻多采用色環標注法,通過3-5道不同顏色的色環組合,依次表示第壹位有效數字、第貳位有效數字、倍率與精度,例如“紅-紫-橙-金”對應27kΩ±5%;貼片式電阻器則直接采用激光打印數字標注,如“103”表示10×103Ω=1...

2025-10-30 -

深圳抗干擾絕緣性碳膜固定電阻器調試

深圳抗干擾絕緣性碳膜固定電阻器調試盡管絕緣性碳膜固定電阻器在消費電子與工業控制中應用普遍,但在汽車電子領域存在較多應用限制,主要源于汽車環境的特殊性與元件性能的不匹配。首先是耐高溫性能不足,汽車發動機艙溫度可達 120℃以上,部分極端工況下甚至超過 150℃,而普通碳膜電阻器的工作溫度多為 155℃,長期在高溫環境下工作,碳膜層易老化,阻值漂移嚴重,無法滿足汽車電子 10 年 / 20 萬公里的使用壽命要求;相比之下,汽車用的金屬氧化膜電阻器可承受 200℃以上高溫,更適配發動機艙環境。其次是抗振動與抗沖擊能力較弱,汽車行駛過程中會產生持續振動(加速度可達 20G),碳膜電阻器的電極與碳膜層連接強度較低,長期振動易導致接觸不良...

-

重慶耐壓型絕緣性碳膜固定電阻器規格

重慶耐壓型絕緣性碳膜固定電阻器規格絕緣性碳膜固定電阻器在串聯電路中可實現分壓保護,防止敏感元件因電壓過高損壞。在多元件串聯的電路中,各元件的額定電壓可能不同,若電源電壓超過某個元件的額定電壓,需通過串聯電阻分壓降低其兩端電壓。例如在 LED 指示燈電路中,LED 燈珠的額定電壓為 3V,若使用 12V 電源供電,需串聯 3kΩ 的碳膜電阻,此時電阻兩端電壓為 9V,LED 兩端電壓恰好為 3V,避免 LED 因過壓燒毀;在二極管整流電路中,串聯 100Ω 的碳膜電阻可分壓降低二極管兩端的反向電壓,防止二極管因反向擊穿失效。碳膜電阻的穩定分壓特性使其成為電路中常見的保護元件,且成本低廉,適合大規模應用于各類低壓保護場景。額定功率...

2025-10-23 -

天津高精度絕緣性碳膜固定電阻器價格

天津高精度絕緣性碳膜固定電阻器價格絕緣性碳膜固定電阻器與金屬膜電阻器雖同屬固定電阻器范疇,但在材料、性能與應用場景上存在明顯差異。從材料來看,碳膜電阻器以碳膜為導電層,金屬膜電阻器則采用鎳鉻合金或金屬氧化物薄膜;性能層面,金屬膜電阻器的阻值精度更高(可達±0.1%)、溫度系數更小(通常為±25ppm/℃以內),而碳膜電阻器在相同規格下成本更低,性價比更優。高頻特性方面,金屬膜電阻器因金屬膜層更薄、分布電容更小,適用于100MHz以上的高頻電路;碳膜電阻器的高頻損耗較大,更適合10MHz以下的低頻電路。應用場景上,碳膜電阻器多用于消費電子、小家電等對性能要求適中的領域;金屬膜電阻器則適配精密儀器、通信設備等高精度場景。此外,碳膜...

2025-10-23 -

武漢低噪聲絕緣性碳膜固定電阻器供應商

武漢低噪聲絕緣性碳膜固定電阻器供應商絕緣性碳膜固定電阻器需具備良好的耐環境性能,以適應不同應用場景的環境干擾,重要耐環境指標包括耐濕性、耐溫性、耐振動性與耐腐蝕性。耐濕性方面,行業標準要求元件在40℃、相對濕度90%-95%的環境中放置1000小時后,阻值變化率不超過±5%,絕緣電阻不低于100MΩ,防止潮濕環境導致電極氧化或絕緣封裝失效;耐溫性分為工作溫度與存儲溫度,工作溫度范圍通常為-55℃至+155℃,存儲溫度范圍為-65℃至+175℃,在極端溫度下需保持阻值穩定,無封裝開裂現象。耐振動性測試中,元件需承受10-500Hz、加速度10G的正弦振動,持續6小時后,阻值變化率不超過±2%,電極無脫落,確保在汽車電子、航空模型等...

2025-10-22 -

高穩定性絕緣性碳膜固定電阻器選型指南

高穩定性絕緣性碳膜固定電阻器選型指南絕緣性碳膜固定電阻器的包裝形式需根據安裝方式與生產需求設計,常見包裝分為軸向引線型包裝與貼片型包裝兩類。軸向引線型電阻器多采用編帶包裝或散裝包裝,編帶包裝通過紙質或塑料編帶將電阻器按固定間距排列,配合自動插件機實現批量焊接,適用于大規模生產線;散裝包裝則為袋裝,每袋500-1000只,適合小批量手工焊接或維修場景。貼片型絕緣性碳膜固定電阻器均采用卷盤編帶包裝,卷盤材質為塑料,編帶為紙質或透明塑料,每卷數量通常為1000只或5000只,適配SMT表面貼裝生產線的自動上料設備,提升生產效率。存儲時需滿足特定環境要求:溫度控制在-10℃至+40℃,相對濕度≤70%,避免陽光直射與高溫高濕環境;存儲區...

2025-10-22 -

高精度絕緣性碳膜固定電阻器廠家

高精度絕緣性碳膜固定電阻器廠家絕緣性碳膜固定電阻器的生產與檢測需遵循多項國際標準與行業規范,確保產品性能統一與安全可靠。國際電工委員會(IEC)制定的重要標準為IEC 60063,該標準規定了固定電阻器的尺寸規格、電氣參數(如阻值精度、額定功率、溫度系數)與測試方法,例如對1/4W碳膜電阻器,標準要求在額定功率下工作1000小時后,阻值變化率不超過±5%。美國電子工業協會(EIA)制定的EIA-455標準,補充了電阻器的可靠性測試規范,包括耐濕性、耐溫循環、振動測試等詳細流程,如耐溫循環測試需在-55℃與+125℃之間循環100次,每次循環保持30分鐘,測試后阻值變化需符合要求。國內標準GB/T 1410-2006《固體絕...

2025-10-21 -

成都環保型絕緣性碳膜固定電阻器價格

成都環保型絕緣性碳膜固定電阻器價格絕緣性碳膜固定電阻器需具備良好的耐環境性能,以適應不同應用場景的環境干擾,重要耐環境指標包括耐濕性、耐溫性、耐振動性與耐腐蝕性。耐濕性方面,行業標準要求元件在40℃、相對濕度90%-95%的環境中放置1000小時后,阻值變化率不超過±5%,絕緣電阻不低于100MΩ,防止潮濕環境導致電極氧化或絕緣封裝失效;耐溫性分為工作溫度與存儲溫度,工作溫度范圍通常為-55℃至+155℃,存儲溫度范圍為-65℃至+175℃,在極端溫度下需保持阻值穩定,無封裝開裂現象。耐振動性測試中,元件需承受10-500Hz、加速度10G的正弦振動,持續6小時后,阻值變化率不超過±2%,電極無脫落,確保在汽車電子、航空模型等...

2025-10-21 -

成都絕緣性碳膜固定電阻器規格

成都絕緣性碳膜固定電阻器規格為確保電路性能穩定,絕緣性碳膜固定電阻器的選型需遵循四步關鍵流程,逐步篩選符合需求的規格。第一步明確電路需求參數,包括所需標稱阻值、允許的阻值精度、工作電壓與電流,通過計算得出實際耗散功率,確定額定功率規格,例如在10V電路中,若需限制電流為5mA,根據R=U/I可算出需2kΩ電阻器,耗散功率P=UI=0.05W,此時可選擇1/8W(0.125W)規格。第二步評估應用環境,根據環境溫度范圍、濕度水平與振動情況,確定溫度系數與耐環境性能要求,如在工業控制柜中,因溫度波動較大,需選擇溫度系數≤±100ppm/℃、工作溫度-40℃至+125℃的產品。第三步考慮安裝方式,根據PCB板設計選擇軸向引線型...

2025-10-21 -

重慶耐壓型絕緣性碳膜固定電阻器報價

重慶耐壓型絕緣性碳膜固定電阻器報價為確保電路性能穩定,絕緣性碳膜固定電阻器的選型需遵循四步關鍵流程,逐步篩選符合需求的規格。第一步明確電路需求參數,包括所需標稱阻值、允許的阻值精度、工作電壓與電流,通過計算得出實際耗散功率,確定額定功率規格,例如在 10V 電路中,若需限制電流為 5mA,根據 R=U/I 可算出需 2kΩ 電阻器,耗散功率 P=UI=0.05W,此時可選擇 1/8W(0.125W)規格。第二步評估應用環境,根據環境溫度范圍、濕度水平與振動情況,確定溫度系數與耐環境性能要求,如在工業控制柜中,因溫度波動較大,需選擇溫度系數≤±100ppm/℃、工作溫度 - 40℃至 + 125℃的產品。第三步考慮安裝方式,根據...

2025-10-21 -

成都低噪聲絕緣性碳膜固定電阻器銷售

成都低噪聲絕緣性碳膜固定電阻器銷售絕緣性碳膜固定電阻器的阻值精度直接影響電路參數穩定性,行業內通常劃分為多個標準等級以滿足不同需求。 常見的精度等級包括±5%(J級)、±2%(G級)與±1%(F級),其中±5%等級因生產工藝成熟、成本較低,廣泛應用于小型家電、玩具等對精度要求不高的民用電子設備;±2%與±1%等級則憑借更高的參數一致性,適配工業自動化控制、儀器儀表等精密電路。阻值標注方式主要有兩類:軸向引線型電阻多采用色環標注法,通過3-5道不同顏色的色環組合,依次表示第壹位有效數字、第貳位有效數字、倍率與精度,例如“紅-紫-橙-金”對應27kΩ±5%;貼片式電阻器則直接采用激光打印數字標注,如“103”表示10×103Ω=1...

2025-10-21 -

高頻絕緣性碳膜固定電阻器價格

高頻絕緣性碳膜固定電阻器價格絕緣性碳膜固定電阻器在串聯電路中可實現分壓保護,防止敏感元件因電壓過高損壞。在多元件串聯的電路中,各元件的額定電壓可能不同,若電源電壓超過某個元件的額定電壓,需通過串聯電阻分壓降低其兩端電壓。例如在 LED 指示燈電路中,LED 燈珠的額定電壓為 3V,若使用 12V 電源供電,需串聯 3kΩ 的碳膜電阻,此時電阻兩端電壓為 9V,LED 兩端電壓恰好為 3V,避免 LED 因過壓燒毀;在二極管整流電路中,串聯 100Ω 的碳膜電阻可分壓降低二極管兩端的反向電壓,防止二極管因反向擊穿失效。碳膜電阻的穩定分壓特性使其成為電路中常見的保護元件,且成本低廉,適合大規模應用于各類低壓保護場景。碳膜沉積...

2025-10-21 -

小型化絕緣性碳膜固定電阻器報價

小型化絕緣性碳膜固定電阻器報價絕緣性碳膜固定電阻器需具備良好的耐環境性能,以應對不同場景的環境干擾。耐濕性方面,行業標準要求元件在40℃、相對濕度90%-95%的環境中放置1000小時后,阻值變化率不超過±5%,絕緣電阻不低于100MΩ,防止潮濕導致電極氧化或封裝失效;耐溫性分為工作溫度與存儲溫度,工作溫度通常為-55℃至+155℃,存儲溫度為-65℃至+175℃,極端溫度下需保持阻值穩定、封裝無開裂。耐振動性測試中,元件需承受10-500Hz、加速度10G的正弦振動,持續6小時后阻值變化率不超過±2%、電極無脫落,確保在汽車電子、航空模型等振動環境中可靠工作。耐腐蝕性方面,需通過35℃、5%氯化鈉溶液的48小時鹽霧測試,...

2025-10-21 -

抗干擾絕緣性碳膜固定電阻器廠家

抗干擾絕緣性碳膜固定電阻器廠家絕緣性碳膜固定電阻器的制造需經過多道精密工序,確保性能穩定與參數一致性,重要流程可分為五步。第一步是基底預處理,將氧化鋁陶瓷基底切割成規定尺寸,通過超聲波清洗去除表面油污與雜質,再經高溫烘干,提升碳膜層附著性;第二步為碳膜沉積,采用熱分解法,將含碳有機化合物(如苯、丙烷)通入800-1000℃的高溫爐,有機化合物在陶瓷基底表面分解,形成均勻的碳膜層,通過控制溫度與氣體濃度,調整碳膜厚度與阻值;第三步是阻值微調,利用激光刻槽技術在碳膜層表面刻出螺旋狀溝槽,改變電流路徑長度,準確修正阻值至標稱值,同時通過在線檢測確保精度達標;第四步為電極制作,在基底兩端噴涂銅-鎳-銀合金金屬漿料,經高溫燒結形成電...

2025-10-21 -

武漢耐壓型絕緣性碳膜固定電阻器定制

武漢耐壓型絕緣性碳膜固定電阻器定制絕緣性碳膜固定電阻器在消費電子領域應用普遍,是各類民用設備的重要基礎元件。在智能手機與平板電腦中,它常用于充電電路限流,例如在USB充電接口與電池管理芯片之間,串聯1/8W、10Ω的碳膜電阻,防止充電電流過大損壞芯片;同時在音頻電路中作為分壓電阻,調節耳機輸出音量,保障音質穩定無雜音。在電飯煲、微波爐等小型家電中,碳膜電阻用于控制板信號分壓,比如溫度傳感器與MCU之間,通過2kΩ碳膜電阻將傳感器輸出的微弱電壓信號分壓至MCU可識別范圍,實現溫度準確檢測與控制。在LED照明設備中,碳膜電阻作為限流元件串聯在LED燈珠回路,根據燈珠額定電流選配合適阻值,如3V LED燈珠搭配12V電源時,選用33...

2025-10-20 -

天津防潮型絕緣性碳膜固定電阻器價格

天津防潮型絕緣性碳膜固定電阻器價格絕緣性碳膜固定電阻器的引線材質與處理工藝對其焊接可靠性和電流傳導效率至關重要。軸向引線型電阻的引線多采用鍍錫銅絲,銅絲的高導電性可降低電流傳輸損耗,鍍錫層則能提升焊接時的潤濕性,避免出現虛焊。引線處理工藝包括退火、拉直、裁切等步驟:退火可消除銅絲加工過程中產生的內應力,防止引線彎折時斷裂;拉直能保證引線垂直度,便于自動化插件機準確定位;裁切則需嚴格控制引線長度,通常為 2.5-5mm,過長會導致電阻器在 PCB 板上安裝不穩,過短則難以焊接。例如用于小型家電控制板的碳膜電阻,其引線會裁切為 3mm,鍍錫層厚度控制在 5-10μm,既能滿足手工焊接需求,又能適配半自動焊接設備,確保焊點牢固且導電...

2025-10-20 -

深圳高穩定性絕緣性碳膜固定電阻器供應商

深圳高穩定性絕緣性碳膜固定電阻器供應商絕緣性碳膜固定電阻器與金屬膜電阻器雖同屬固定電阻器范疇,但在材料、性能與應用場景上存在明顯差異。從材料來看,碳膜電阻器以碳膜為導電層,金屬膜電阻器則采用鎳鉻合金或金屬氧化物薄膜;性能層面,金屬膜電阻器的阻值精度更高(可達±0.1%)、溫度系數更小(通常為±25ppm/℃以內),而碳膜電阻器在相同規格下成本更低,性價比更優。高頻特性方面,金屬膜電阻器因金屬膜層更薄、分布電容更小,適用于100MHz以上的高頻電路;碳膜電阻器的高頻損耗較大,更適合10MHz以下的低頻電路。應用場景上,碳膜電阻器多用于消費電子、小家電等對性能要求適中的領域;金屬膜電阻器則適配精密儀器、通信設備等高精度場景。此外,碳膜...

2025-10-20 -

天津高精度絕緣性碳膜固定電阻器規格

天津高精度絕緣性碳膜固定電阻器規格絕緣性碳膜固定電阻器的阻值精度直接影響電路參數穩定性,行業內通常劃分為多個標準等級以滿足不同需求。 常見的精度等級包括±5%(J級)、±2%(G級)與±1%(F級),其中±5%等級因生產工藝成熟、成本較低,廣泛應用于小型家電、玩具等對精度要求不高的民用電子設備;±2%與±1%等級則憑借更高的參數一致性,適配工業自動化控制、儀器儀表等精密電路。阻值標注方式主要有兩類:軸向引線型電阻多采用色環標注法,通過3-5道不同顏色的色環組合,依次表示第壹位有效數字、第貳位有效數字、倍率與精度,例如“紅-紫-橙-金”對應27kΩ±5%;貼片式電阻器則直接采用激光打印數字標注,如“103”表示10×103Ω=1...

-

寧波耐壓型絕緣性碳膜固定電阻器規格

寧波耐壓型絕緣性碳膜固定電阻器規格絕緣性碳膜固定電阻器與金屬膜電阻器雖同屬固定電阻器范疇,但在材料、性能與應用場景上存在明顯差異。從材料來看,碳膜電阻器以碳膜為導電層,金屬膜電阻器則采用鎳鉻合金或金屬氧化物薄膜;性能層面,金屬膜電阻器的阻值精度更高(可達±0.1%)、溫度系數更小(通常為±25ppm/℃以內),而碳膜電阻器在相同規格下成本更低,性價比更優。高頻特性方面,金屬膜電阻器因金屬膜層更薄、分布電容更小,適用于100MHz以上的高頻電路;碳膜電阻器的高頻損耗較大,更適合10MHz以下的低頻電路。應用場景上,碳膜電阻器多用于消費電子、小家電等對性能要求適中的領域;金屬膜電阻器則適配精密儀器、通信設備等高精度場景。此外,碳膜...

2025-10-20