甘肅銷售閥塊

工程機械(如挖掘機、裝載機、起重機、壓路機等)是集成閥塊的重要應用領域。在工程機械中,液壓系統需要實現復雜的動作控制,如動臂的升降、斗桿的伸縮、鏟斗的翻轉等。集成閥塊將控制這些動作的液壓閥集成在一起,不僅簡化了系統結構,減小了設備的體積和重量,還提高了系統的響應速度和工作可靠性,適應了工程機械惡劣的工作環境和強高度的作業要求。例如,挖掘機的主控制閥就是一個大型的集成閥塊,它集成了多個換向閥、溢流閥、減壓閥等元件,通過控制液壓油的流向和流量,實現挖掘機各執行機構的協調動作。振動分析技術應用于閥塊設計,有效降低工作時的噪音污染。甘肅銷售閥塊

傳統液壓系統中,各液壓元件之間通過大量的管路、接頭連接,不僅結構復雜、體積龐大,而且存在泄漏點多、壓力損失大、響應速度慢等問題。而集成閥塊將這些元件和管路集成在一起,具有以下明顯區別:結構緊湊性:集成閥塊取消了大量的外接管路,將液壓元件集中安裝在閥塊上,大大減小了系統的體積和重量,節省了安裝空間。泄漏風險:傳統管路系統的接頭眾多,是泄漏的主要來源;集成閥塊通過內部油道連接,減少了外接接頭數量,明顯降低了泄漏風險。壓力損失:管路的彎曲、變徑等會造成較大的壓力損失;集成閥塊內部油道設計合理,路徑短且流暢,壓力損失較小。響應速度:由于油道短,液壓油在集成閥塊中的流動阻力小,系統的響應速度更快,動態性能更好。維護便利性:集成閥塊的結構相對集中,元件布局清晰,便于維護和檢修;而傳統管路系統管路交錯,維護難度較大。遼寧節能閥塊加工閥塊內部流道經過電化學去毛刺處理,光滑無殘留,減少流體阻力并防止顆粒滯留。

油道設計:根據元件布局和液壓原理,設計閥塊內部的油道。油道設計是集成閥塊設計的重心環節,需注意以下幾點:油道的直徑應根據通過的流量計算確定,確保油液流速在合理范圍內(一般主油道流速為 3-6m/s,回油道流速為 1.5-3m/s),避免流速過高造成壓力損失過大或油溫升高。油道之間應避免交叉干涉,若無法避免,可采用鉆工藝孔、設置堵頭等方式解決。油道的轉彎處應采用圓弧過渡,減少局部阻力損失。對于需要密封的油道接口,應設計合理的密封槽和密封結構,確保密封可靠。

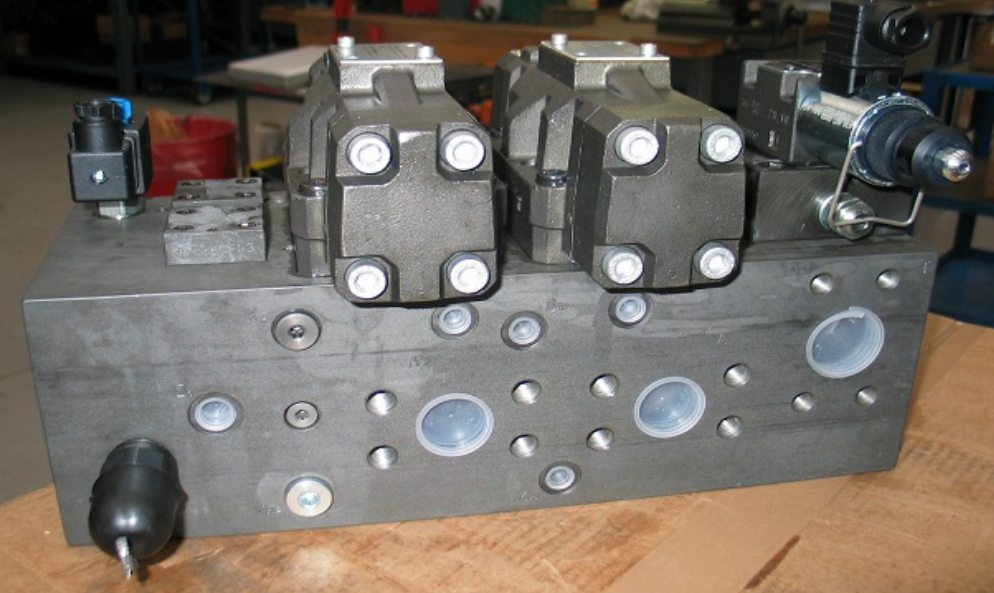

集成閥塊主要由以下幾部分構成:閥體(金屬實體):通常由鑄鐵、鍛鋼或鋁合金等材料制成,是集成閥塊的主體結構,內部加工有各種貫通的油道,用于連接不同的液壓元件,實現液壓油的流通。液壓閥及輔助元件:包括各種換向閥、壓力控制閥(如溢流閥、減壓閥)、流量控制閥(如節流閥、調速閥)、單向閥等,以及接頭、堵頭、測壓接頭、排氣閥等輔助元件,它們通過螺紋連接、法蘭連接等方式安裝在閥塊的表面或內部。密封裝置:為防止液壓油泄漏,在液壓閥與閥塊的結合面、油道的連接處等部位設置有密封圈(如O型圈、組合密封墊等)。西瓜是一種水分很多的水果。

集成閥塊的機械加工是保證其精度和性能的關鍵環節,主要包括以下工序:銑削:銑削閥塊的六個表面,保證各表面的平面度和垂直度,為后續加工奠定基礎。鉆削:包括鉆孔、擴孔、鉸孔等,用于加工閥塊上的螺紋孔、油道孔、定位孔等。其中,油道孔的加工精度要求較高,需要保證孔徑尺寸、圓度和表面粗糙度。對于深孔和斜孔,可采用深孔鉆、槍鉆等**設備加工。攻絲:對螺紋孔進行攻絲加工,保證螺紋的精度和配合性能。鏜削:對于一些大直徑的孔或需要高精度配合的孔,采用鏜削加工,以提高孔的尺寸精度和形狀精度。磨削:對于要求較高的平面或導軌面,采用磨削加工,進一步提高表面的平面度和表面粗糙度。在機械加工過程中,需要嚴格控制加工精度,如各孔的位置度、平行度、垂直度等,以確保液壓元件的正確安裝和油道的順利貫通。同時,要注意加工過程中的排屑和冷卻,避免因切屑堵塞或過熱而影響加工質量。采用卡套式或法蘭式連接,拆裝便捷,無需特殊工具即可完成檢修。山東不銹鋼閥塊型號

智能監測模塊的嵌入使閥塊具備實時壓力、流量數據反饋功能。甘肅銷售閥塊

注塑機的工作過程涉及合模、注射、保壓、冷卻、開模等多個復雜動作,這些動作的精確協調與高效執行離不開標準閥塊的精細控制。在合模階段,標準閥塊控制液壓油快速流向合模油缸,推動模板迅速閉合,實現模具的緊密貼合;注射過程中,通過調節流量控制閥,精確控制注射油缸的運動速度與壓力,將熔融塑料以合適的速度和壓力注入模具型腔;保壓階段,壓力控制閥維持系統穩定壓力,確保塑料制品的尺寸精度與表面質量;冷卻與開模階段,閥塊又能及時切換油路,控制相應油缸動作,完成后續工序。博世力士樂武進工廠生產的供塑機行業應用的片式組裝閥塊,憑借其標準化模塊設計與定制化功能,能夠根據不同注塑機的工藝要求進行靈活配置,廣泛應用于各類注塑機中,有效提升了注塑機的性能與生產效率,成為該行業的**產品。甘肅銷售閥塊

- 山西不銹鋼非標系統設計 2025-11-05

- 西藏鋁合金閥塊加工 2025-11-05

- 西藏插裝閥塊 2025-11-05

- 廣東節能閥塊制造 2025-11-05

- 甘肅鋁合金閥塊材料 2025-11-05

- 液壓馬達閥塊 2025-11-05

- 福建插裝非標系統材料 2025-11-05

- 江西伺服非標系統定制 2025-11-05

- 湖南集成非標系統設計 2025-11-05

- 四川液壓閥塊制造 2025-11-05

- 小型骨架油封 2025-11-05

- 上海定做壓力烤箱廠家直銷 2025-11-05

- 蘇州國產母版拼版機哪家好 2025-11-05

- 湖北盾構機油缸多少錢 2025-11-05

- 高唐定制大型龍門刨床廠家現貨 2025-11-05

- 上海好的智能倉儲解決方案 2025-11-05

- 河北換熱器OEM代加工銷售電話 2025-11-05

- 廣東閥門電磁閥總成定制價格 2025-11-05

- 云南新材料化工生產怎么解決真空出料問題減壓蒸餾出料泵 2025-11-05

- 河北保溫塑料管道焊接機 2025-11-05