廣東控制閥塊設計

材料的應用為節能閥塊性能提升提供了有力支撐。采用新型耐磨、低摩擦系數材料制造閥塊內部的閥芯、閥座等關鍵部件,可有效降低部件間的摩擦阻力,減少能量損耗。例如,陶瓷材料具有硬度高、耐磨性好、摩擦系數低的特點,用于制造閥芯和閥座,能顯著提高閥塊的使用壽命和密封性能,降低因泄漏和摩擦導致的能源浪費。此外,強高度、低密度的復合材料在節能閥塊上的應用,可減輕閥塊自身重量,降低系統整體能耗,尤其適用于對重量敏感的應用場景,如航空航天、新能源汽車等領域。智能監測模塊的嵌入使閥塊具備實時壓力、流量數據反饋功能。廣東控制閥塊設計

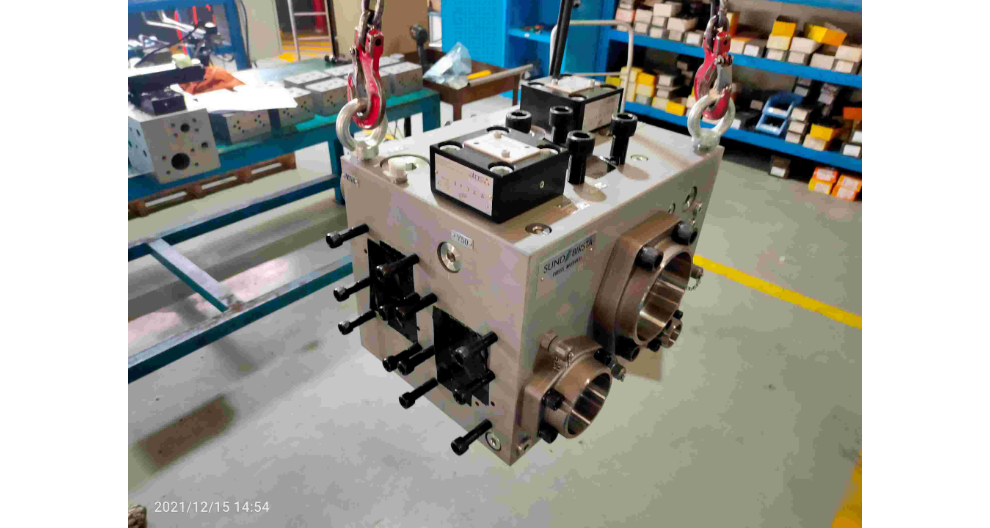

在機床工業中,液壓系統常用于主軸驅動、進給運動、夾緊裝置等的控制。集成閥塊的應用可以提高機床液壓系統的精度和穩定性,滿足機床對加工精度和表面質量的要求。例如,數控車床的液壓刀架系統采用集成閥塊控制,通過集成換向閥、流量閥等元件,實現刀架的快速換刀和精確定位,提高了機床的工作效率和加工精度。此外,磨床、銑床、鏜床等機床的液壓系統也普遍采用集成閥塊。冶金工業中的軋機、連鑄機、煉鋼設備等需要強大的液壓動力和精確的控制,集成閥塊在其中發揮著重要作用。在軋機中,液壓系統用于控制軋輥的壓下、平衡和調整,集成閥塊將控制這些動作的液壓閥集成在一起,能夠快速響應軋機的工作要求,保證軋制過程的穩定性和產品質量。連鑄機的結晶器振動、拉矯機等設備的液壓系統也大量采用集成閥塊,提高了系統的可靠性和維護便利性,適應了冶金工業高溫、粉塵多的惡劣工作環境。山東不銹鋼閥塊價格振動分析技術應用于閥塊設計,有效降低工作時的噪音污染。

設計依據:在標準閥塊設計伊始,完備且準確的書面資料是設計的基石。液壓系統原理圖作為重心指導文件,詳細描繪了系統中各元件的連接關系、油液流動路徑以及系統的工作邏輯,為閥塊內部油路布局提供了藍圖;液壓工作參數,諸如系統工作壓力、流量范圍、油溫變化區間等,決定了閥塊體材料的選型、孔道直徑的大小以及各元件的規格適配;而控制要求,包括對執行機構動作順序、速度調節精度、壓力穩定性等方面的要求,則直接影響著閥塊上控制閥件的類型選擇與組合方式。此外,閥塊的外形尺寸限制、油口布置位置以及安裝連接方式等要求,也需在設計過程中予以充分考量,確保閥塊能夠完美適配整個液壓系統的安裝空間與連接需求。

隨著液壓技術、計算機技術、智能制造技術的不斷發展,集成閥塊呈現出以下發展趨勢:智能化:將傳感器、控制器等智能元件集成到閥塊中,實現對液壓系統工作參數(如壓力、流量、溫度等)的實時監測和自動控制,提高系統的智能化水平和自適應能力。例如,智能集成閥塊可以根據負載變化自動調節流量和壓力,實現節能運行。模塊化和標準化:采用模塊化設計理念,將集成閥塊劃分為不同的功能模塊(如壓力控制模塊、流量控制模塊、換向模塊等),并制定統一的標準和接口,便于模塊的組合和互換,縮短產品的設計和制造周期,提高產品的通用性和互換性。未來發展趨勢將聚焦于納米涂層技術,進一步提升閥塊表面耐磨性。

在閥塊體上,密布著各類關鍵孔道。主級孔道作為動力傳動油液的主要流通路徑,連接著液壓動力源、主回油以及液壓執行機構工作腔,承擔著高壓、大流量油液的傳輸任務;先導孔道則負責引導先導控制油液,關聯著先導控制回路的進油、回油、泄油、與受控連通、壓力檢測以及相應工藝孔道,雖流量相對較小,但對系統控制精度與響應速度起著關鍵作用。此外,閥塊體上還設有眾多安裝孔,用于固定各類液壓控制閥件,連接螺釘孔實現閥塊與外部組件的緊固連接,定位銷孔確保安裝位置的精細度,保障各元件間的協同工作。一體化集成設計,將多個閥門、接頭集中于同一閥塊,簡化管路布局,降低泄漏風險。廣東控制閥塊設計

快速更換閥芯設計使維護操作時間縮短至傳統方案的1/5。廣東控制閥塊設計

為確保節能閥塊的質量和性能,需建立嚴格的質量控制體系。從原材料進廠檢驗開始,對每批次原材料進行化學成分分析、力學性能測試等,確保原材料符合標準要求。在制造過程中,設置多道質量檢測工序,運用先進的檢測設備(如三坐標測量儀、無損探傷設備、壓力測試臺等),對閥塊的尺寸精度、內部質量、密封性能和壓力承受能力等進行全方面檢測。對于成品閥塊,需進行嚴格的性能測試和可靠性試驗。除了進行壓力測試、流量測試和密封性能測試外,還需模擬實際工況進行長時間的可靠性運行試驗,檢驗閥塊在不同工況下的穩定性和耐久性。同時,建立完善的質量追溯體系,對不合格產品進行追溯和分析,找出問題根源,采取有效的改進措施,持續提高產品質量。廣東控制閥塊設計

- 山西不銹鋼非標系統設計 2025-11-05

- 西藏鋁合金閥塊加工 2025-11-05

- 廣東節能閥塊制造 2025-11-05

- 甘肅鋁合金閥塊材料 2025-11-05

- 液壓馬達閥塊 2025-11-05

- 江西伺服非標系統定制 2025-11-05

- 湖南集成非標系統設計 2025-11-05

- 四川液壓閥塊制造 2025-11-05

- 山東伺服系統閥塊型號 2025-11-05

- 山東閥塊定制 2025-11-05

- 高唐定制大型龍門刨床廠家現貨 2025-11-05

- 上海好的智能倉儲解決方案 2025-11-05

- 黑龍江真空閥批發 2025-11-05

- 廣西AI網關設備廠家 2025-11-05

- 福建本地增壓閥設備 2025-11-05

- 靜安區AOI檢測用戶體驗 2025-11-05

- 安徽精密無心磨床 2025-11-05

- 浙江交流電磁線圈廠家 2025-11-05

- 徐州齒輪微量潤滑系統生產廠家 2025-11-05

- 溫州煤礦機械油缸怎么用 2025-11-05