襄陽設計PCB制板

CEM板材:玻璃纖維增強的酚醛樹脂材料,具有較高的機械強度和耐熱性,通常用于制作高頻電路板和高速電路板,因其具有較低的介電常數和介質損耗。高頻板材:采用聚四氟乙烯(PTFE)材料或其復合材料制成,具有較低的介電常數和介質損耗,適用于制作高頻電路板和高速電路板,常見厚度為0.8mm、1.0mm、1.2mm等。陶瓷基板:具有高熱導率、高溫穩定性、優良的電氣性能和較高的機械強度,但較脆,適用于高功率LED照明、RF和微波通信、航空航天和***電子設備等高頻、高速電路。無機類:鋁基板(散熱)、陶瓷基板(高頻高速信號傳輸)。襄陽設計PCB制板

高密度互連(HDI)與先進封裝技術的融合:隨著消費電子微型化與高性能計算需求激增,HDI板、類載板(SLP)及IC載板的市場需求持續攀升。環保與可持續發展:在全球“雙碳”目標下,PCB行業環保壓力陡增,企業需采用無鹵素基材與低能耗壓合工藝,降低碳排放,并與下游客戶共建材料回收體系,實現產業鏈級循環經濟。智能化生產:隨著工業互聯網+制造業的智能生產與AI技術的滲透,PCB制造加速從“經驗驅動”轉向“數據驅動”。通過搭建智能化生產管理系統,在工業物聯、智慧倉儲、制造執行系統等方面加大智能化升級改造投入,通過實時采集生產數據優化工藝參數,有效提升人均勞動效率和產品良率,縮短交付周期。未來,智能化不僅限于單廠升級,更需全產業鏈數據互通,實現從設計到交付的端到端協同。襄陽印制PCB制板報價優化布局:將復雜電路迷你化、直觀化,提升批量生產效率與設備可靠性。

。自動化設備:激光直接成像(LDI)、自動光學檢測(AOI)、**測試等設備的應用,提升生產效率和良率。綠色制造與環保要求無鹵素材料:采用無鹵素基材和低VOC(揮發性有機化合物)油墨,減少環境污染。循環經濟:通過材料回收、廢水處理等技術,降低資源消耗。新興應用領域的推動新能源汽車:電池管理系統(BMS)、電機控制器等需要高可靠性PCB。醫療電子:可穿戴醫療設備、影像診斷設備對PCB的微型化和生物兼容性提出更高要求。航空航天:極端環境下的PCB需具備高耐熱性、抗輻射性和輕量化特性。

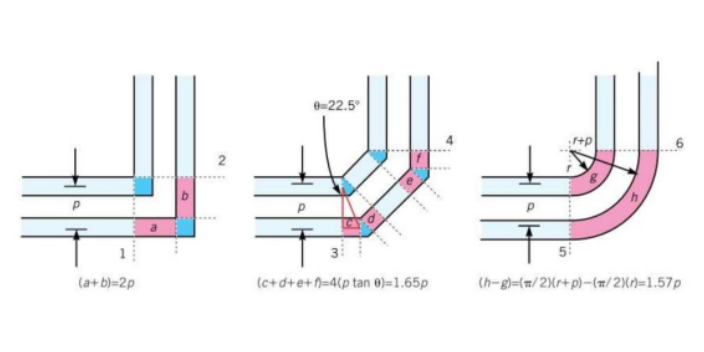

孔金屬化與表面處理:化學沉積在孔壁形成1μm銅膜,再通過電鍍增厚至25μm。表面處理采用沉金工藝,提升焊接可靠性。外層蝕刻與測試:采用正片工藝轉移外層線路,經堿性蝕刻去除多余銅箔,**終通過**測試機檢測開短路缺陷。技術關鍵點:信號完整性:高頻板需控制阻抗匹配(如±10%誤差),通過微帶線/帶狀線設計減少反射。熱管理:大功率元件區域采用銅填充(Copper Pour)降低熱阻,如BMS模塊中MOSFET下方鋪銅。可制造性設計(DFM):線寬/線距需滿足生產能力(如4mil/4mil),避免銳角導致蝕刻不凈。二、2025年PCB行業技術升級方向高頻高速材料應用:5G基站與AI服務器推動PTFE、陶瓷基板替代傳統FR-4,低介電損耗(Df≤0.0015)成為**PCB**指標。多層PCB是現代電子設備的核,其制造涉及內層圖形轉移、層壓、鉆孔等200余道工序。

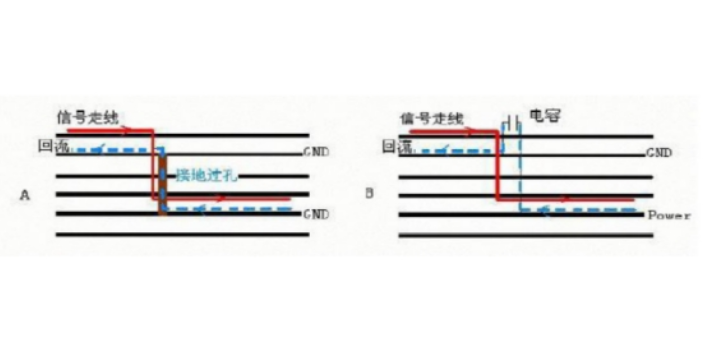

熱設計:高發熱元件(如FPGA)布局在PCB邊緣,配合散熱孔(Via in Pad)提升熱傳導效率。布線高級技巧:差分對設計:保持線寬/間距一致(如5mil/5mil),阻抗控制在100Ω±10%,長度誤差≤5mil。蛇形線等長:DDR內存總線采用蛇形走線,確保信號時序匹配,誤差控制在±50ps以內。EMC防護:在USB3.0等高速接口周圍布置磁珠與共模電感,抑制輻射干擾。常見問題解決方案:串擾抑制:平行走線間距≥3倍線寬,或插入接地屏蔽線。蝕刻不凈:優化Gerber文件中的線寬補償值(如+0.5mil),補償蝕刻側蝕效應。鉆孔偏移:通過X射線定位系統校準鉆孔機坐標,將偏移量控制在±0.05mm以內。PCB(印制電路板)是電子設備的核組件,其制版流程涵蓋設計、制版、加工、測試四大環節。隨州設計PCB制板加工

顯影與蝕刻:用堿性溶液去除未固化干膜,再蝕刻掉裸露銅箔,保留設計線路。襄陽設計PCB制板

高速 PCB 設計隨著通信技術、計算機技術的不斷發展,電子產品的信號頻率越來越高,對 PCB 的高速設計能力提出了挑戰。高速 PCB 設計需要考慮信號完整性、電源完整性、電磁兼容性等多方面因素,采用先進的設計方法和工具,確保高速信號的可靠傳輸。 綠色 PCB 設計環保意識的增強促使 PCB 設計向綠色化方向發展。綠色 PCB 設計要求采用環保型的 PCB 材料、減少有害物質的使用、提高 PCB 的可回收性等。同時,在 PCB 設計過程中,還需要考慮產品的能效,降低功耗,減少對環境的影響。襄陽設計PCB制板

- 孝感正規PCB制版廠家 2025-11-03

- 武漢正規PCB制版原理 2025-11-03

- 鄂州生產PCB制版功能 2025-11-03

- 荊門打造PCB制版原理 2025-11-03

- 鄂州打造PCB制版廠家 2025-11-03

- 荊州了解PCB制版加工 2025-11-03

- 荊州設計PCB制版廠家 2025-11-03

- 黃岡了解PCB制版批發 2025-11-03

- 黃岡PCB制版廠家 2025-11-03

- 黃岡了解PCB制版原理 2025-11-03

- 普陀區涂膠顯影加熱盤非標定制 2025-11-06

- 肇慶反激式開關電源定制電話 2025-11-06

- 蘇州數字在線鉀離子選擇性電極接線保護 2025-11-06

- 奉賢區防水電源管理器件 2025-11-06

- 張英深白色設計工業設計張英個人品牌 2025-11-06

- 湖北高精度熱電偶模擬卡 2025-11-06

- 黃浦區選擇路燈集中管理器按需定制 2025-11-06

- 海南剪板機內嚙合齒輪泵電話 2025-11-06

- 九江現代變壓器銷售 2025-11-06

- 山東綠色中央空調售后服務 2025-11-06