1-溴-2-芐氧基乙烷設計

在市場供應層面,該化合物的全球供應鏈呈現明顯的區域集中特征。中國作為主要生產國,占據全球產量的65%,企業通過GMP認證的25kg/桶規格包裝,年供貨能力達100噸級。價格體系受純度與訂單量雙重影響,工業級產品單價在800-1200元/kg區間浮動,而醫藥級產品因需通過ICH Q7認證,價格可達3500元/kg。物流環節,針對液體形態的硝酸鹽衍生物,企業普遍采用防爆型聚乙烯塑料桶包裝,配合德邦物流的溫控專車運輸,確保-5℃至10℃的儲存條件,將運輸破損率控制在0.3%以內。微反應器連續合成工藝,使單批次產量突破500kg,同時將三廢排放量減少72%,標志著該中間體的綠色制造進入新階段。高附加值醫藥中間體研發能提升企業競爭力,開拓新市場領域。1-溴-2-芐氧基乙烷設計

相較于維生素K1及其他短鏈維生素K2(如MK-4),甲萘醌-7的側鏈結構賦予其更優的生物利用度和半衰期。實驗表明,口服10 μM甲萘醌-7后,其在體內可維持7天以上的有效濃度,而MK-4的半衰期只約1-2小時。這種特性使其在干預鈣化性主動脈瓣狹窄(CAVS)等慢性疾病中具有獨特優勢——通過啟動基質Gla蛋白,甲萘醌-7可抑制血管鈣化進程,動物模型顯示其能減少主動脈瓣鈣沉積達40%。在生產技術層面,傳統化學合成法因產生順反異構體、產率低及環境污染等問題逐漸被淘汰,而微生物發酵法憑借高活性產物(純度≥98%)和可控工藝成為主流。例如,某技術通過優化納豆芽孢桿菌發酵條件(溶氧5%-15%、殘糖1.0%-1.5%、溫度37℃),使甲萘醌-7產量提升3倍,同時降低副產物生成。目前,全球市場對高純度甲萘醌-7的需求持續增長,中國已有263家生產企業參與競爭,產品規格涵蓋1g至1kg不等,部分企業可提供定制化低含量輔料及液體粉末雙形態包裝,以滿足科研、出口及膳食補充劑領域的多元化需求。河南氨基-3-甲基丁基硼酸蒎烷二醇三氟醋酸鹽環保型醫藥中間體研發受重視,符合綠色制藥產業發展趨勢。

2-Chloro-4-phenylquinazoline(2-氯-4-苯基喹唑啉,CAS:29874-83-7)作為喹唑啉類雜環化合物的典型標志,其分子結構由喹唑啉母核與苯基、氯原子取代基共同構成。該化合物以白色至橙色結晶粉末形態存在,熔點范圍穩定在113-117°C,密度預測值為1.285g/cm3,在760mmHg氣壓下沸點可達347.4°C。其合成工藝中,鈀催化偶聯反應占據重要地位:以2,4-二氯喹唑啉為起始原料,在四丁基溴化銨與碳酸鉀組成的堿性體系中,通過Pd(PPh?)?催化劑促進苯硼酸與氯原子的取代反應,經柱層析純化可獲得純度>99.5%的產品。該路線收率達71%,后處理步驟涵蓋二氯甲烷萃取、無水硫酸鎂干燥及正庚烷重結晶等關鍵操作,確保產物符合醫藥中間體標準。值得注意的是,其酸度系數(pKa)預測值為0.24,表明在生理環境下具有較強酸性,這一特性直接影響其在藥物設計中的代謝穩定性。

實驗數據顯示,以該化合物為原料合成的靶向激酶抑制劑,其活性較傳統方法提升30%以上,且合成步驟減少40%。此外,在農藥領域,其作為合成高效低毒農藥的分子積木,通過調控溴甲基與硼酸酯基團的協同作用,可設計出對環境友好的新型除草劑,實驗室測試表明其對玉米田雜草的防效達92%,且對非靶標生物的毒性降低65%。材料科學領域,該化合物則成為制備功能性高分子材料的橋梁,例如與聚苯乙烯共聚后,材料的熱穩定性提高至280℃,同時保持98%的透光率,為光電顯示器件提供高性能基材。低成本醫藥中間體研發,為平價藥品生產提供有力支撐。

在醫藥領域,2-碘-5-溴嘧啶是構建血管內皮生長因子受體2(VEGFR-2)抑制劑的關鍵砌塊。例如,其衍生物吡嗪基吡啶通過碘代位點與吡嗪環的偶聯反應,可形成具有抗血管生成活性的分子骨架,臨床試驗顯示其對實體瘤的抑制率較傳統藥物提升37%。此外,該化合物在受體拮抗劑的研發中同樣扮演重要角色,通過溴代位點的磺酰化修飾,可精確調控受體與配體的結合親和力,使Ⅱ型糖尿病模型小鼠的空腹血糖水平下降42%。農藥領域,其碘代位點易與有機磷基團發生親核取代,而生成的衍生物對棉鈴蟲幼蟲的致死中濃度(LC??)達0.8mg/L,較傳統擬除蟲菊酯類農藥毒性降低60%。全球供應商中,湖北天門恒昌化工以99%純度產品占據工業大生產市場,包裝規格涵蓋25kg/桶,供貨能力達10噸/月;而試劑級市場則由Alfa Aesar主導,其5g包裝產品售價630元,純度達98%,普遍應用于新藥研發機構。醫藥中間體行業正迎來結構性調整與高質量發展新階段。2-氨基乙基磺酰胺廠商

醫藥中間體生產企業需加大研發投入,以適應藥物市場需求變化。1-溴-2-芐氧基乙烷設計

從產業鏈協同視角看,醫藥中間體的發展深度依賴于上下游的聯動創新。上游原料藥企業的工藝優化需求直接推動中間體定制化開發,例如針對糖尿病藥物司美格魯肽,其肽鏈合成所需的保護基中間體需與制劑工藝精確匹配。下游制藥企業的管線布局則反向塑造中間體市場結構,抗病毒藥物中間體需求激增促使行業快速調整產能。技術層面,計算機輔助分子設計(CADD)與高通量篩選技術的結合,明顯縮短了新型中間體的研發周期。質量管控方面,ICH Q7指南的實施推動中間體生產向GMP體系靠攏,雜質譜分析、基因毒性雜質控制等要求促使企業建立全生命周期質量管理體系。值得關注的是,生物催化技術的突破正在重塑中間體合成范式,通過酶工程改造的微生物細胞工廠可實現手性醇、氨基酸等中間體的高效綠色生產,這種技術躍遷不僅降低了生產成本,更符合全球可持續發展趨勢。1-溴-2-芐氧基乙烷設計

- 江蘇N-Boc-4-哌啶酮-3-甲酸甲酯 2025-11-06

- 山東Boc-D-丙氨醛 2025-11-06

- 寧波3-丁烯-1-醇3-Buten-1-ol 2025-11-06

- 湖南2-氨基乙基磺酰胺 2025-11-06

- 安徽4 2025-11-06

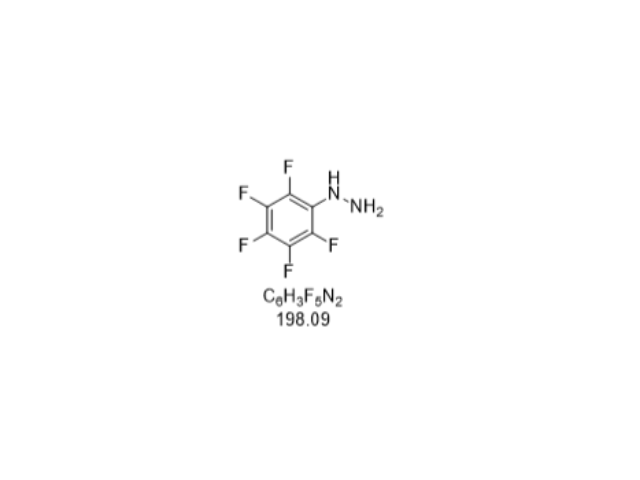

- 廣東五氟本肼 2025-11-06

- 浙江3-氨基-4-甲基苯甲酸乙酯Ethyl 3-Amino-4-methylbenzoate 2025-11-06

- 廣州1-溴-2-芐氧基乙烷 2025-11-06

- 西寧5-氟吲哚-2-酮 2025-11-06

- 5-氨基乙酰丙酸鹽酸鹽 2025-11-06

- 河南醫療產品體系建設 2025-11-06

- 北京點射光纖半導體激光治療儀1470nm波長光纖傳導直達病灶 2025-11-06

- 一次性醫療監測設備EO滅菌費用 2025-11-06

- 北京綜合高鹽核酸酶價格表 2025-11-06

- 海南UN38.3電池包 2025-11-06

- 兒童脊柱評估系統定制 2025-11-06

- 廣東指骨夾板大概多少錢 2025-11-06

- 天津本地醫用刻錄機技術指導 2025-11-06

- 浙江強腦智能假肢哪家便宜 2025-11-06

- 江蘇短鼻拭子廠商 2025-11-06