上海高效臥式加工中心解決方案

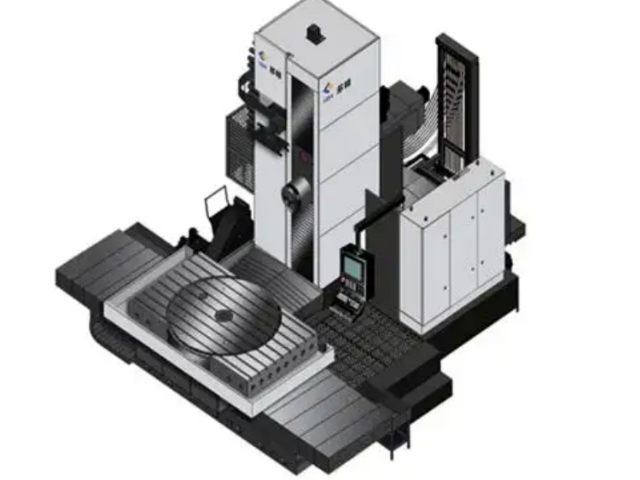

國內企業跟進綠色技術研發。2020 年,沈陽機床的臥式加工中心采用變頻主軸和節能液壓系統,能耗降低 25%。秦川機床開發的切削液凈化裝置,使切削液壽命延長至原來的 2 倍。但國內設備在噪音控制、廢棄物處理上仍有差距,平均噪音比國外高 5-8 分貝,環保認證通過率*為國外的一半。國外數控臥式加工中心企業加速全球布局。德國德瑪吉在亞洲、美洲建立生產基地,實現本地化生產,交貨周期縮短至 45 天。日本馬扎克在全球設立 30 個技術服務中心,提供 24 小時響應服務。2021 年,全球臥式加工中心市場規模達 120 億美元,國外**企業占據 70% 份額,其中德國、日本企業合計占比 55%,主導**市場。托盤交換系統實現工件自動裝卸,極大縮短輔助時間提升產能。上海高效臥式加工中心解決方案

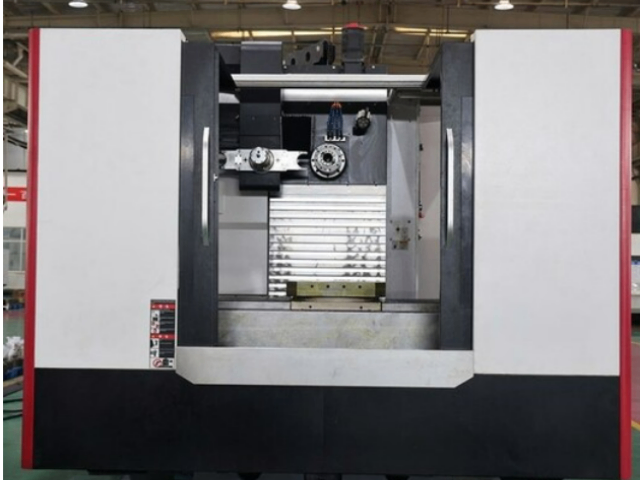

數控臥加加工中心采用高速切削技術,通過提高主軸轉速、切削速度和進給速度來實現加工效率的大幅提升。高速切削能夠使刀具在單位時間內切除更多的材料,縮短加工時間。同時,由于切削速度快,切削熱來不及傳遞給工件,減少了工件的熱變形,有利于提高加工精度。在高速切削過程中,需要匹配高性能的刀具、先進的冷卻潤滑系統和優化的加工參數。例如,使用涂層硬質合金刀具或陶瓷刀具等具有高硬度、高耐熱性的刀具材料,采用高壓冷卻或微量潤滑技術,以及通過切削試驗和仿真優化確定合理的切削速度、進給量和切削深度等參數,以充分發揮高速切削的優勢。上海高效臥式加工中心解決方案進給系統采用高精度滾珠絲杠,傳動平穩,高傳四開臥式加工中心定位精度高。

臥式加工中心在設計時充分考慮了操作與維護的便捷性。操作界面采用人性化設計,布局合理,操作按鈕和顯示屏清晰易懂,操作人員經過簡單培訓即可上手操作。數控系統的操作軟件功能豐富,支持圖形化編程、參數設置、程序模擬等功能,方便操作人員進行程序編輯和機床調試。在維護方面,機床的關鍵部件,如主軸、導軌、絲杠等,都易于拆卸和更換,且各部件的維護點標識清晰。同時,機床還配備了完善的故障診斷系統,能夠實時監測機床的運行狀態,當出現故障時,迅速定位故障點并提供詳細的故障信息,為維修人員提供便利,縮短維修時間 。

進給系統故障會影響臥式加工中心的加工精度和效率。常見的進給系統故障包括絲杠螺母副磨損、導軌潤滑不良、伺服電機故障、聯軸器松動等。當出現進給卡頓或精度下降的情況時,應檢查絲杠螺母副的間隙是否過大,如有必要進行調整或更換;同時,確保導軌的潤滑良好,定期清理導軌上的雜物和鐵屑,檢查潤滑泵是否正常工作;若懷疑伺服電機故障,可通過檢測電機的電流、轉速、扭矩等參數,判斷電機是否正常工作。

集成振動監測、主軸負載分析等智能診斷系統,實時監控設備運行狀態。通過云端連接實現預測性維護,提前預警潛在故障,設備無故障運行時間提升至8000小時以上。 減少了工件在不同機床間的周轉次數,縮短制造周期與成本。

精度,是臥式加工中心的核心競爭力。其采用高精度的直線導軌與滾珠絲杠傳動,確保各軸運動平穩、定位精細。機床結構經過精心設計與優化,具備出色的剛性和穩定性,有效減少加工過程中的振動,保證零件的尺寸精度和表面質量。先進的熱補償技術,實時監測并補償因溫度變化產生的誤差,讓精度始終如一。在臥式加工中心的精密雕琢下,每一個零件都能達到近乎完美的精度標準,滿足您對***產品的嚴苛要求。高效,是臥式加工中心的***標簽。自動換刀系統的快速響應,大幅縮短刀具更換時間,實現多工序連續加工。高速的主軸轉速與快速的進給速度相配合,極大地提升切削效率,縮短加工周期。此外,它還可與自動化生產線無縫對接,實現自動上下料、自動測量等功能,減少人工干預,提高生產效率的同時保證產品質量的一致性。選擇臥式加工中心,就是選擇高效生產,為企業創造更多價值。配備排屑裝置,自動清理切屑,高傳四開臥式加工中心保持加工環境整潔。上海高效臥式加工中心解決方案

支持在線檢測,高傳四開臥式加工中心及時修正加工偏差,減少廢品率。上海高效臥式加工中心解決方案

龍門高速銑床采用高剛性鑄鐵或焊接鋼結構,橫梁和立柱經過有限元優化設計,確保在高速切削時仍能保持較好的穩定性。相比傳統C型機床,龍門結構在加工大型工件(如模具、航空航天結構件)時能有效分散切削力,減少振動,提高加工精度。例如,某些**機型采用雙層壁箱型結構,剛性提升30%以上,即使在重切削(如鈦合金粗加工)時也能保持±0.01mm的定位精度。此外,部分機型還配備液壓平衡系統,確保橫梁在Z軸移動時的平穩性,避免因自重導致的精度損失。上海高效臥式加工中心解決方案

- 安徽高精度臥式加工中心價格 2025-11-06

- 上海高效臥式加工中心解決方案 2025-11-06

- 制造臥式加工中心使用方法 2025-11-06

- 上海定制臥式加工中心怎么用 2025-11-06

- 國產臥式加工中心按需定制 2025-11-06

- 上海定制臥式加工中心電話 2025-11-06

- 江蘇數控臥式加工中心哪家便宜 2025-11-06

- 江蘇定制臥式加工中心怎么用 2025-11-06

- 安徽工業臥式加工中心客服電話 2025-11-05

- 安徽精密雕銑機維修 2025-11-05

- 深圳三相電機企業 2025-11-07

- 江蘇可追溯虎克鉚釘2600 2025-11-07

- 無錫移動式皮帶輸送機推薦廠家 2025-11-07

- 廣州多功能燃氣發電機組怎么樣 2025-11-07

- 福建本地塑料管道焊接機 2025-11-07

- 奉賢區本地地漏產品介紹 2025-11-07

- 東莞雨衣熱氣縫合密封機哪家好 2025-11-07

- 廣東使用不銹鋼風管 2025-11-07

- 大豐區通用儀器儀表代理品牌 2025-11-07

- 安徽離心通風機是什么 2025-11-07