取電鐵芯工藝全解析:7大工藝如何“煉”就重要性能|凱銘諾科技

在電力設備的“心臟”部件中,取電鐵芯的性能直接決定了電能轉換與傳輸的效率。凱銘諾取電鐵芯憑借其精湛的工藝流程,在磁性能、穩定性與耐用性上實現了多重突破。下面我們將沿著它的工藝流程,逐一解析每一步的“黑科技”。

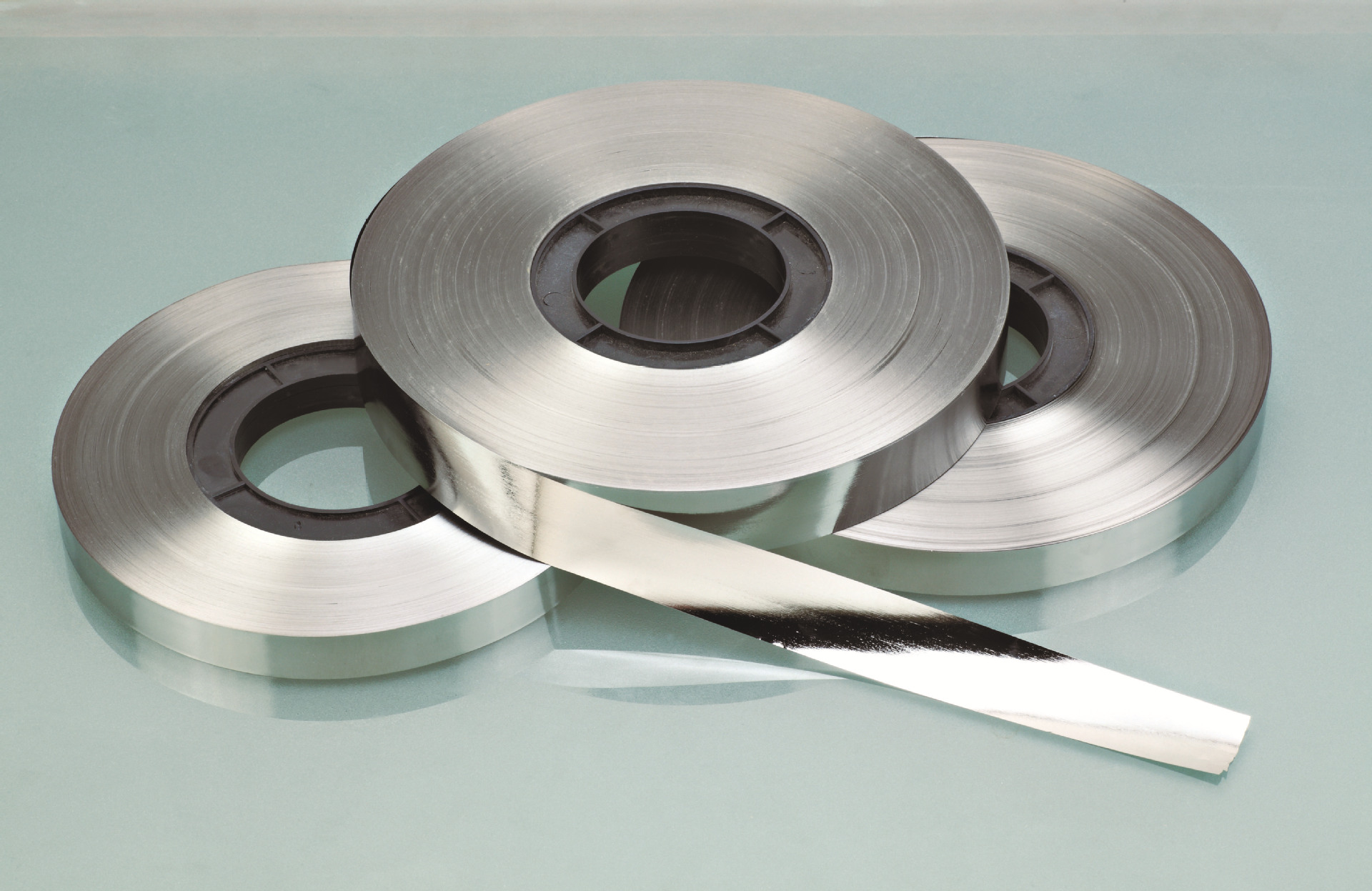

一、選材:奠定性能基石

卷帶環節的重要是材質選擇,凱銘諾從多維度對材質進行分級與特性把控:

1.納米晶:

高飽和磁感、高初始磁導率、 高磁感下的高頻損耗低,防銹能力較強,是目前市場上綜合性能至好的材料,但價格相對較高。

2.硅鋼:

具有至高的飽和磁感應強度值,較好的磁電性能,易于大批生產,價格便宜,是軟磁材料中產量和使用量至大的材料。特別是在低頻、大功率下為適用,但高頻下損耗急劇增加。

3.非晶:

具有中等飽和磁感應強度、較高的初始磁導率和很高的至大磁導率以及高的機械強度和優良的韌性。在中、低頻率下具有低的鐵損。空氣中熱處理不發生氧化,經磁場退火后可得到很好的矩形回線。

4.坡莫合金:

防銹能力強,含鎳成分使其價格偏高,但無需額外做防銹處理,在防銹性能上一騎絕塵,同時發熱程度也較低。

二、退火:參數定制化

退火的作用是讓產品達到至高性能點。通過測量HL值、磁性能等指標,凱銘諾針對不同材質設定差異化的退火參數,精確調控鐵芯的磁特性,確保每一種材質都能發揮出自身的性能極限。

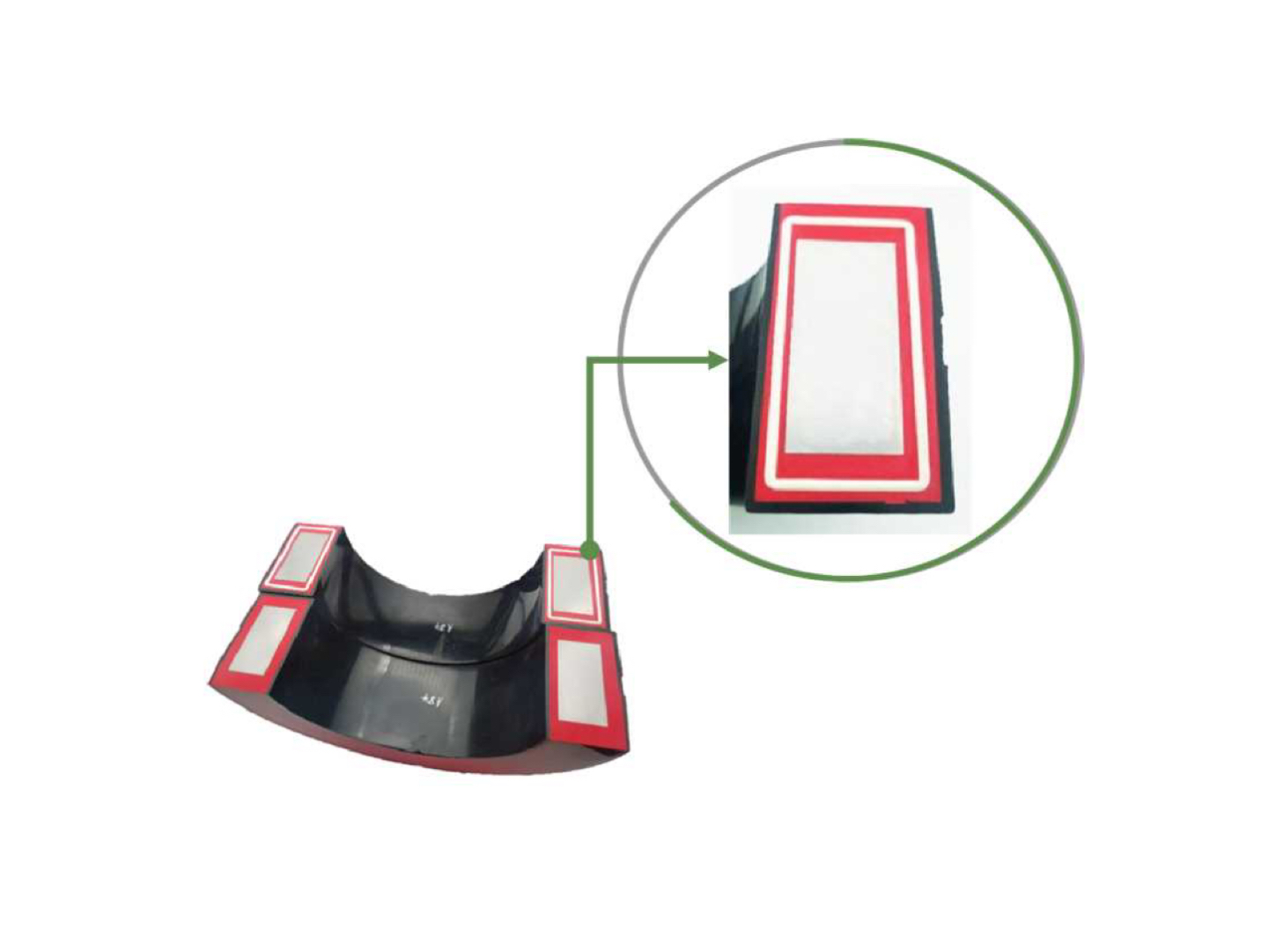

三、固化:強化結構與性能

固化環節分為真空浸膠和高溫烘烤兩步,每一步都有明確的功能指向:

1.真空浸膠(-0.1Pa真空環境):

采用進口膠水,實現無污染浸膠。這一工藝對材質性能影響極小,同時能增加鐵芯的穩定性與硬度,使其抗撞擊能力大幅提升。

2.高溫烘烤:

通過高溫使鐵芯終成型,為后續工藝筑牢結構基礎。

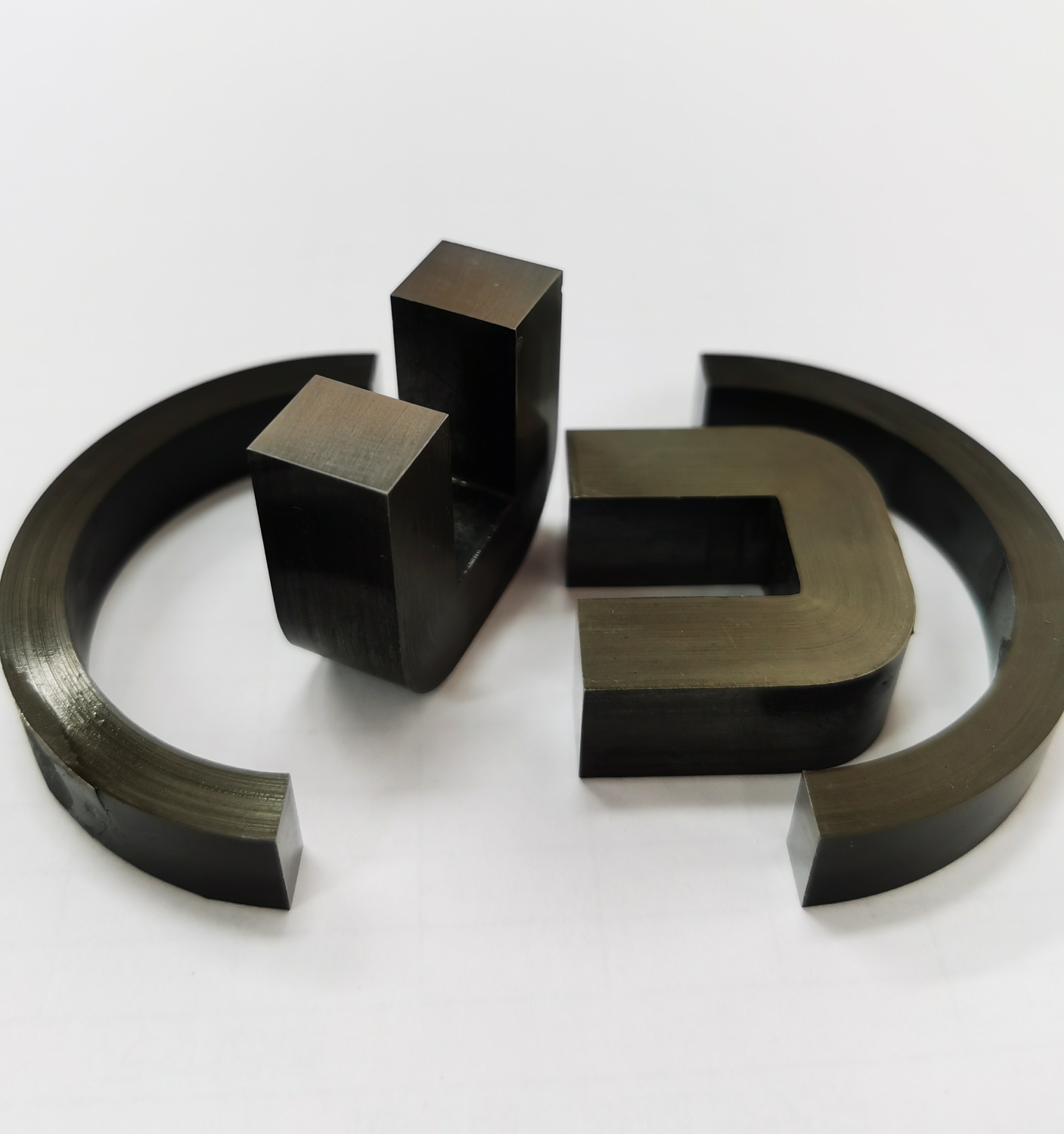

四、切割:反向提升性能

凱銘諾采用鏡面切割工藝,讓切割面極好平整。不同于常規切割可能帶來的性能損耗,這種工藝切割后反而提升了鐵芯的電能傳輸性能,在精度與性能的平衡上實現了突破

五、二次烘烤:保障穩定性

二次烘烤采用高溫度烘烤(沖擊級),通過高溫環境對鐵芯進行二次“鍛造”,從根本上保障鐵芯性能的長期穩定性,使其在復雜工況下也能持續可靠工作。

六、研磨:降噪又護線

研磨的目的是讓切割面進一步平整,從而實現兩大效果:

1.讓鐵芯部件之間接觸更緊密,優化電能傳輸效率;

2.減小沖擊與震動:一方面降低設備運行時的噪音,另一方面防止鐵芯震動磨破導線外皮,從降噪和護線兩個維度提升產品實用性。

七、防銹:納米涂層,長效防護

凱銘諾采用高速離心機噴涂工藝,在鐵芯表面形成均勻的納米涂層。這種涂層不易揮發,能為鐵芯提供長效防銹保護,大幅延長鐵芯的使用壽命,使其在潮濕、多腐蝕的環境中也能穩定服役。

結語

從卷帶的多維度材質甄選,到退火的性能極好化,再到固化、切割、二次烘烤、研磨、防銹的層層打磨,凱銘諾取電鐵芯的每一道工藝都在為“更高效、更穩定、更耐用”的目標賦能。正是這種對工藝細節的極好追求,讓它成為電力設備領域中性能出色的“能量心臟”。