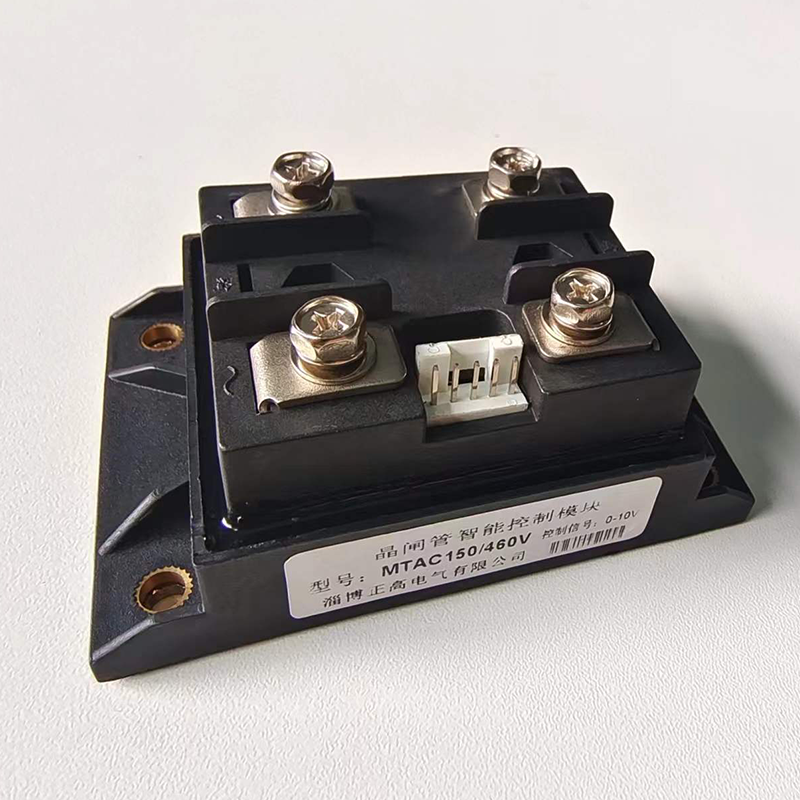

正高電氣:晶閘管智能模塊的芯片燒結工藝

在電力電子技術快速發展的背景下,晶閘管智能模塊憑借其集成化、智能化和高效能的特點,已成為工業控制、電網調節和新能源領域的關鍵器件。其重點性能的穩定性與芯片燒結工藝的精密性密切相關,燒結質量直接影響模塊的導熱性、電氣參數一致性和長期可靠性。

一、燒結工藝的作用與挑戰

晶閘管智能模塊的芯片燒結是連接功率器件與基板的關鍵環節,其重點目標是通過高溫冶金反應形成低電阻、高熱導的歐姆接觸。傳統焊接工藝易因熱膨脹系數差異導致界面應力集中,而燒結工藝通過金屬間化合物形成實現機械與電氣雙重連接,明顯提升抗熱疲勞性能。但該工藝面臨三大挑戰:一是芯片與基板表面微觀不平整導致的接觸空洞;二是高溫燒結過程中金屬氧化層對浸潤性的阻礙;三是多芯片并聯時因燒結參數差異引發的電流分配不均。

二、先進燒結技術體系

真空共晶燒結技術

采用金-硅或銀-錫合金焊料,在真空或還原性氣體環境中實施燒結。真空環境可消除界面氣泡,還原性氣體(如甲酸)能分解金屬氧化層。例如,某型號高壓晶閘管通過真空共晶工藝,將接觸熱阻降低至0.05℃/W,空洞率控制在3%以內。

納米銀漿無壓燒結

利用納米級銀顆粒在250℃以下實現低溫燒結,適用于碳化硅(SiC)等寬禁帶器件。該技術通過銀顆粒表面能驅動自組裝,形成高致密度燒結層。實驗數據顯示,納米銀漿燒結體的剪切強度可達25MPa,熱導率超過80W/(m·K)。

瞬態液相燒結(TLP)

采用多層金屬結構(如Ni/Cu/Sn),在燒結過程中形成瞬態液相區,促進原子擴散。某企業開發的TLP工藝將燒結時間縮短至2分鐘,同時使界面剪切強度提升至30MPa,較傳統工藝提高40%。

三、工藝質量控制關鍵點

表面預處理

采用等離子清洗技術去除芯片背面和基板表面的有機沾污,配合超聲波清洗消除顆粒污染。某研究顯示,等離子處理后界面接觸角從85°降至15°,明顯改善浸潤性。

燒結參數優化

通過正交實驗確定工藝窗口:燒結溫度控制在合金共晶點±10℃范圍內,升溫速率采用階梯式(5℃/min→10℃/min→2℃/min),保溫時間根據焊料厚度調整(50μm焊料需15分鐘)。

在線檢測技術

集成聲學顯微鏡(SAM)進行燒結界面空洞檢測,結合紅外熱像儀監測燒結過程溫度分布。某生產線數據顯示,SAM檢測可將空洞率超標產品的攔截率提升至99.7%。

四、工藝創新趨勢

隨著第三代半導體器件的普及,燒結工藝正向較低溫、高導熱方向發展。例如,開發的低溫燒結銀膏可在180℃下實現SiC芯片與氮化鋁基板的連接,熱阻較傳統錫焊降低60%。同時,數字化燒結設備通過實時反饋控制,將工藝參數波動范圍控制在±1.5%以內,確保模塊批次一致性。

晶閘管智能模塊的芯片燒結工藝已成為制約器件性能的關鍵技術瓶頸。通過材料創新、工藝優化和檢測技術升級,現代燒結工藝正朝著高可靠性、低成本和綠色制造方向演進,為電力電子系統的能效提升和智能化發展提供堅實基礎。