成本直降98%!微合金化復合焊片:媲美燒結(jié)銀性能的功率半導體

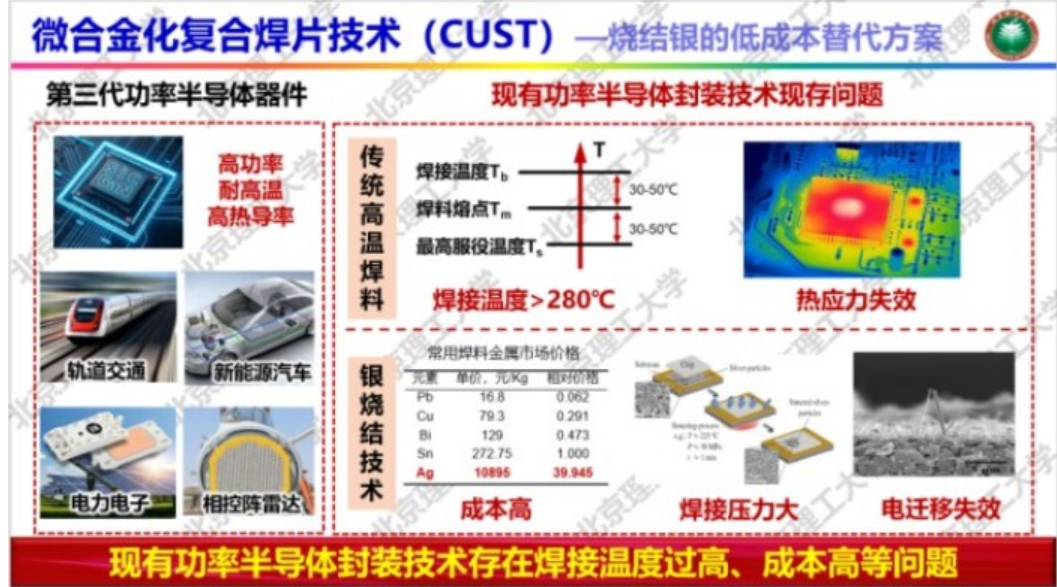

在全球能源消耗持續(xù)增長的背景下,以SiC和GaN為主的第三代功率半導體,因其寬禁帶特性所帶來的耐高壓、耐高溫與高效率等優(yōu)異性能,已成為提升能源轉(zhuǎn)換效率的關鍵材料,普遍應用于新能源汽車、軌道交通、光伏能源、武器裝備等高功率場景。然而,這些高性能半導體器件能否在實際工作中穩(wěn)定、持久地發(fā)揮性能,很大程度上取決于封裝技術的可靠性。

傳統(tǒng)高溫焊料(包括高鉛和無鉛焊料)封裝技術是實現(xiàn)芯片與基板連接的主流工藝之一,但其焊接溫度通常需超過280℃,不僅不適用于對溫度敏感的器件,還會引入較大熱應力,影響器件的長期可靠性。為克服這一局限,銀燒結(jié)技術利用納米銀膏在較低溫 度下實現(xiàn)連接,形成的燒結(jié)層熔點高,可實現(xiàn)“低溫連接、高溫服役”。然而,該技術存在兩大推廣障礙:一是銀作為貴金屬成本高昂,顯著提高器件材料成本;二是燒結(jié)過程需施加高壓(可達30MPa級別),不僅增加工藝復雜度,還對設備和芯片的機械強度提出更高要求。此外,銀在電場作用下易發(fā)生電遷移,可能導致器件短路失效。

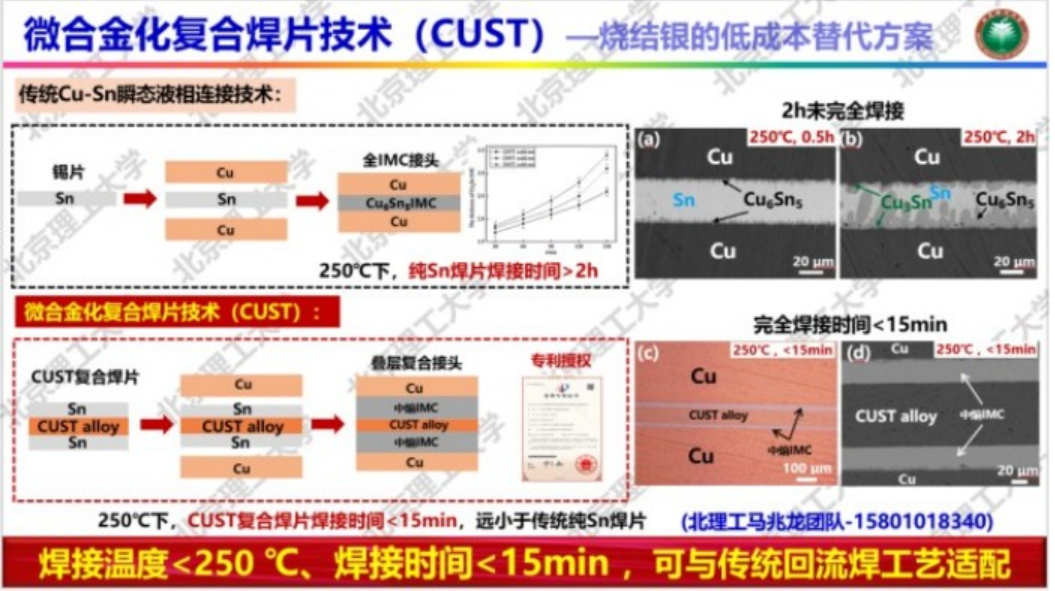

現(xiàn)有封裝技術的缺點促使業(yè)界尋找更便宜、更高性能的互連解決方案,其中液相鍵合 (TLB) 技術是重點關注點。該技術允許在相對較低的溫度下形成難熔全層金屬間化合物(IMC),從而實現(xiàn)“低溫結(jié)合和高溫作”。然而,傳統(tǒng)的Cu-Sn TLB技術存在明顯的缺點:在250°C下形成全層IMC連接通常需要兩個多小時。長時間暴露在高溫下會降低設備的可靠性,難以滿足現(xiàn)代化生產(chǎn)線的高效要求。

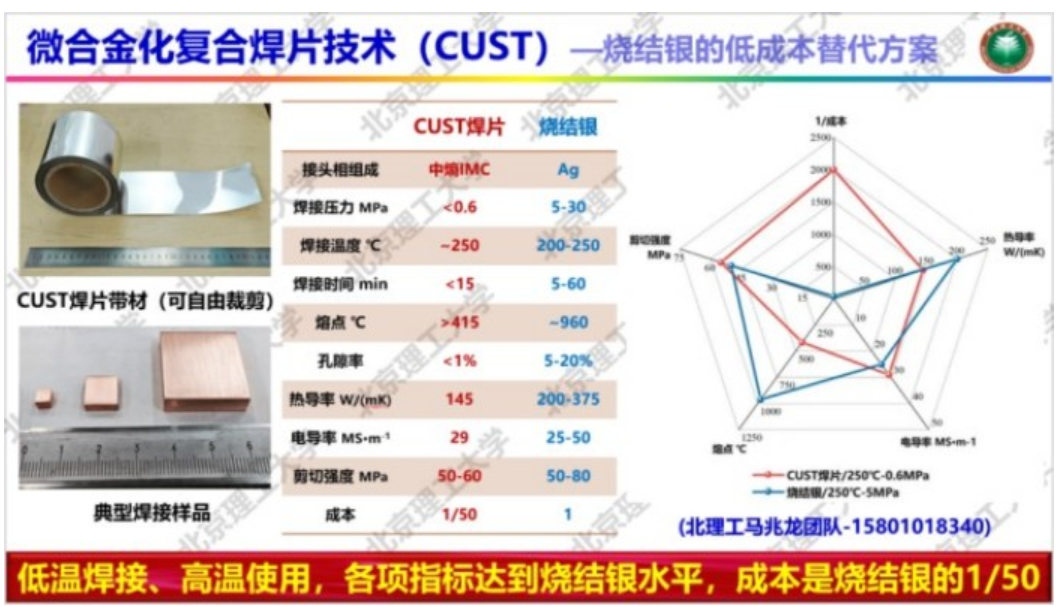

為了解決這些問題,北京理工大學的馬兆龍團隊開發(fā)了一種獲得ZL的微摻雜復合焊料(CUST)技術,提供了一種創(chuàng)新的解決方案。CUST采用獨特的復合層壓結(jié)構:純錫層、CUST微合金層、純錫層,串聯(lián)排列。CUST 合金中的各種元素有助于形成具有中等熵的新型金屬間化合物 (IMC),從而顯著加速其生長動力學。這將形成完整 IMC 連接所需的時間從傳統(tǒng)工藝中的兩個多小時縮短到不到 15 分鐘,效率提高了 8 倍以上。這使得CUST焊片成為傳統(tǒng)回流焊工藝的理想選擇,提高了生產(chǎn)效率。

作為成立于 2017 年的技術企業(yè),三福電子依托人才團隊與持續(xù)創(chuàng)新,在電子元器件領域積累了良好信譽。

“質(zhì)量至上,客戶至上” 秉持這一理念。未來,隨著新能源、制造等領域的技術升級,三福電子將持續(xù)為中國電子產(chǎn)業(yè)的高質(zhì)量發(fā)展注入動力。